-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

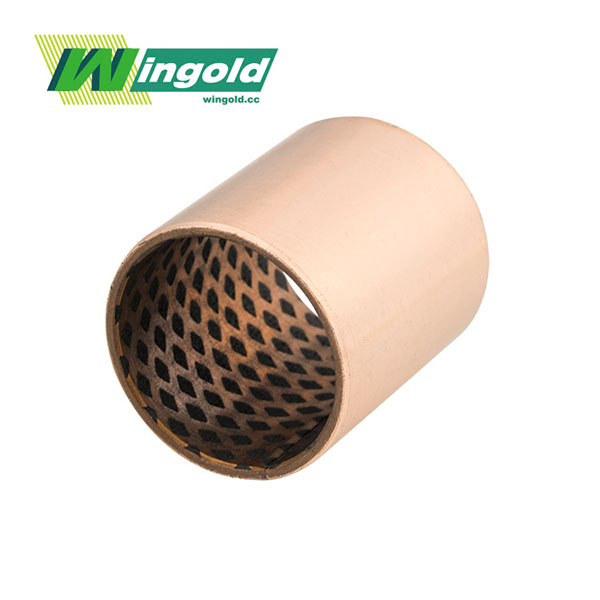

Когда слышишь ?втулка из ПТФЭ-композита?, многие сразу думают о тефлоне, о чём-то скользком, что можно везде воткнуть и забыть. Вот это и есть главная ошибка. На деле, это не просто политетрафторэтилен, а сложный материал, где сам ПТФЭ часто выступает матрицей, а его свойства кардинально меняются от наполнителей — стекловолокна, бронзы, кокса, дисульфида молибдена. И от этого выбора зависит, будет ли узел работать в сухом трении или смазке, выдержит ли ударную нагрузку или статическую. Я сам долго считал, что разница невелика, пока не столкнулся с последствиями.

Взять, к примеру, стандартную задачу — замена металлической втулки на композитную в узле с колебательными движениями. Казалось бы, подобрал по каталогу по давлению и скорости — и вперёд. Но каталог не расскажет, как поведёт себя материал при локальном перегреве от неидеальной соосности. У нас был случай на сборке конвейерного ролика. Ставили втулка из ПТФЭ-композита с углеродным наполнителем, расчёт был правильный. А через три месяца — закусывание и вибрация. Оказалось, монтажники при запрессовке не обеспечили равномерный натяг, возникли микросколы по торцам, с них и началось разрушение.

Или другой нюанс — тепловое расширение. У ПТФЭ-композитов оно может быть в разы выше, чем у стального вала. Если при проектировании не заложить соответствующий зазор не ?на бумаге?, а с поправкой на реальный тепловой режим агрегата, можно получить заклинивание на горячую или чрезмерный люфт на холодную. Это не высшая математика, но такой опыт часто покупается именно такими неудачными пусками.

Здесь, кстати, важно работать с производителями, которые не просто продают изделия, а вникают в условия работы. Мы, например, для ряда ответственных узлов сотрудничаем с WINGOLD Bearing. Их специалисты с завода JIASHAN WINGOLD BEARING CO.,LTD всегда запрашивают не только параметры нагрузки, но и данные по среде, возможности подачи смазки, даже характер пусковых циклов. Потому что для них, как для предприятия с полным циклом и экспортными поставками (о чём можно подробнее узнать на их ресурсе bearing.com.ru), репутация важнее разовой продажи. Им нужен результат у клиента, а не просто отгрузка со склада.

Именно состав наполнителя — это то, с чем приходится экспериментировать постоянно. Стекловолокно даёт жёсткость и стойкость к износу, но может быть абразивным для контртела при недостаточной смазке. Бронза улучшает теплопроводность — это спасение для узлов, где тепло нужно отводить, а не накапливать в полимере. Но та же бронза может стать проблемой в химически агрессивной среде, где сам ПТФЭ инертен, а наполнитель — нет.

Один из самых интересных, на мой взгляд, материалов — композит ПТФЭ с коксом и дисульфидом молибдена. Идёт часто для работы в условиях сухого трения или граничной смазки. Помню, применяли такие втулки в сельхозтехнике, в узлах, куда смазка физически не могла попасть регулярно. Ресурс по сравнению со стандартными вариантами вырос в разы. Но и здесь есть ?но?: такой материал более хрупок на удар, требует идеально подготовленного посадочного места без задиров.

Поэтому мой главный вывод: универсального ?лучшего? композита не существует. Есть правильный подбор под задачу. Иногда выгоднее и надёжнее выглядит не самый дорогой материал с бронзой, а более дешёвый со стекловолокном, но в конструкции, где обеспечен хороший отвод тепла. Это и есть инженерная работа — считать не только цену за штуку, а общую стоимость владения узлом.

Даже идеально подобранная втулка из ПТФЭ-композита может быть убита за час неправильным монтажом. Первое правило — никаких ударных инструментов при запрессовке. Пластик, даже усиленный, не терпит ударов. Нужны оправки, которые распределяют усилие по всей торцевой поверхности, а не только по краю. Второе — чистота. Мелкая металлическая стружка, оставшаяся в посадочном отверстии, станет тем самым абразивом, который сведёт на нет все преимущества низкого коэффициента трения.

В эксплуатации ключевой момент — приработка. Да, эти материалы часто позиционируются как не требующие приработки. Но на практике, плавный выход на рабочий режим в течение первых часов, с поэтапным увеличением нагрузки, значительно продлевает жизнь всему узлу. Это позволяет материалу ?адаптироваться?, а микронеровностям — сгладиться.

И ещё про смазку. Многие думают, что раз ПТФЭ самосмазывающийся, то можно забыть о маслёнке. Это опасное заблуждение для композитов. Самосмазывание — это часто за счёт тех самых наполнителей вроде MoS2. Но при высоких нагрузках или скоростях дополнительная смазка критически важна для отвода тепла и выноса продуктов износа. Задача смазки здесь не столько уменьшить трение, сколько охладить и очистить.

Не буду скрывать, были и неудачи. Самый показательный случай — попытка использовать стандартный бронзонаполненный композит в узле, который периодически контактировал с концентрированными щелочами. По паспорту материал химически стоек. Но щёлочь выедала именно бронзовый наполнитель из поверхностного слоя, материал становился пористым и начинал интенсивно изнашиваться. Решение оказалось на поверхности — перешли на композит с углеродным наполнителем, инертным в этой среде. Проблема ушла, но сроки и деньги были уже потрачены.

Другой урок — доверять, но проверять геометрию. Как-то получили партию втулок от одного из субпоставщиков. Размеры по чертежу, марка материала — всё верно. А в работе — перегрев. При детальном анализе оказалось, что внутренняя поверхность была обработана с слишком высокой шероховатостью, что мешало формированию стабильной плёнки скольжения. С тех пор для критичных применений вводим выборочный контроль не только размеров, но и качества поверхности, даже у проверенных вроде бы партнёров.

Именно поэтому сейчас для серьёзных проектов мы предпочитаем иметь дело с производителями, которые контролируют весь процесс. Те же подшипники скольжения от WINGOLD Bearing интересны тем, что предприятие само их производит, а не просто перепродаёт. Это значит, что можно обсудить технологические нюансы, получить адаптированное под условия решение, а не просто коробку с деталями. Их профиль, описанный как ?специализация на выпуске подшипников скольжения с правами на импорт и экспорт?, подтверждается именно такой практической работой над конкретными задачами клиента, а не просто наличием товара на складе.

Сейчас видна явная тенденция к ещё большей специализации. Появляются композиты, ?заточенные? под очень узкие условия: например, для вакуумных установок, где нельзя использовать смазки, или для пищевой промышленности с жёсткими требованиями к допускам. Развиваются и гибридные решения, где втулка из ПТФЭ-композита является лишь частью сборного узла, включающего, например, эластомерный демпфер.

Большой потенциал — в цифровизации подбора. Пока что мы largely rely on опыт и каталоги. Но уже есть софт, который, на основе данных о нагрузках, скоростях, температурах и средах, может предложить несколько оптимальных вариантов материалов и конструкций. Это сократит путь от концепции до рабочего изделия.

В конечном счёте, ценность этих материалов не в их ?волшебных? свойствах, а в том, что они дают инженеру гибкость. Гибкость решать задачи, где металл уже не справляется — из-за коррозии, необходимости демпфирования, отсутствия смазки. Но эта гибкость требует знаний, внимания к деталям и, что немаловажно, готовности учиться на своих и чужих ошибках. Именно так, через практику и анализ сбоев, и рождается то самое понимание, которое отличает просто монтажника от специалиста, способного сделать узел по-настоящему надёжным и долговечным.