-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

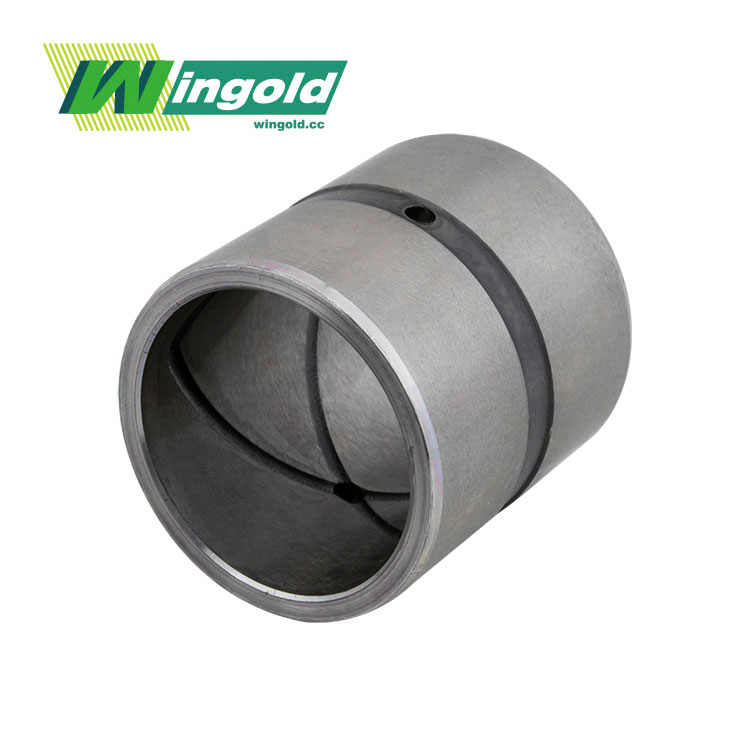

Если говорить о латунной втулке, многие сразу представляют просто цилиндрик из желтого металла. Но в реальной работе, особенно когда речь заходит о специфических узлах трения, всё не так однозначно. Частая ошибка — считать, что главное это материал, латунь, и всё. На деле же, состав сплава, метод изготовления и даже последующая обработка поверхности играют куда большую роль. Сам сталкивался с ситуациями, когда втулка, казалось бы, по чертежу подходящая, в работе вела себя неадекватно — то люфт появлялся раньше времени, то задиры. И начинаешь копаться: а что за латунь? ЛС59-1, Л63, может, с дополнительными присадками? Производитель какой? Вот, например, на https://www.bearing.com.ru у WINGOLD Bearing в ассортименте как раз подшипники скольжения, и они как производственное предприятие с правами на импорт-экспорт обычно очень внимательны к сырью. Но даже у них разные партии могут иметь нюансы.

Берём стандартную ЛС59-1. Свинец для улучшения обрабатываемости — это да. Но в условиях ударных нагрузок или вибрации этот же свинец может стать точкой слабости. Помню проект с конвейерной линией, где как раз втулка латунная стояла в приводном валу. Ставили обычную, из распространённого сплава. Через полгода — трещины по телу. Разбирались. Оказалось, вибрационная усталость. Перешли на вариант с модифицированным составом, где упор сделали на вязкость, пусть и в ущерб легкой обработке. Ресурс вырос в разы.

А ещё есть момент с коррозионной стойкостью. Латунь-то в целом устойчива, но в паре с определёнными смазками или в агрессивной среде (скажем, некоторые хладагенты в станках) может начаться обесцинкование. Поверхность становится пористой, розоватой — и всё, геометрия поплыла, зазоры изменились. Тут уже нужна или другая марка латуни, или покрытие. Но покрытие — это отдельная история по адгезии и износостойкости.

Поэтому когда видишь в каталоге, как у той же JIASHAN WINGOLD BEARING CO.,LTD, просто 'латунная втулка', всегда хочется докопаться до конкретики. Их продукция-то идёт на экспорт, значит, должны соответствовать разным стандартам, а это подразумевает более глубокий входной контроль материала. Это не гарантия, но хотя бы намёк на серьёзный подход.

Казалось бы, выточил из прутка — и готово. Для простых случаев, может, и сойдёт. Но для ответственных применений метод получения заготовки критичен. Литьё под давлением даёт одну структуру зерна, непрерывное литье — другую, а обработка из проката — третью. От структуры зависят механические свойства.

Был у меня опыт с втулками для насосного оборудования. Заказали у местного цеха, сделали из прутка. Всё вроде в допусках. Но при монтаже, при запрессовке, несколько штук просто лопнули. Не по резьбе, а по телу. Стали анализировать — внутренние напряжения в материале после механической обработки были огромные, плюс неоднородность проката. В итоге нашли поставщика, который использует центробежное литье для заготовок. Да, дороже. Но после механической обработки и термического отдыха напряжения сняты, плотность материала равномерная. Отказов таких больше не было.

Вот тут как раз импортёры-экспортёры в выигрыше, типа WINGOLD Bearing. Они часто работают по техзаданиям иностранных заказчиков, где прописаны не только размеры, но и методы контроля, включая ультразвуковой для выявления раковин. Это дисциплинирует.

Гладкая поверхность — не всегда хорошо. Для удержания смазочного слоя иногда нужна определённая шероховатость, микрорельеф. Если латунная втулка отполирована до зеркала, масло может просто выдавливаться из зоны контакта, особенно при старте. Оптимальная Ra — это результат компромисса между износом пары и способностью удерживать смазку.

Часто забывают про приработку. Новая, идеально круглая втулка и идеально круглый вал — это не всегда оптимальная пара для моментального выхода на рабочий режим. Нужен этап щадящей работы, чтобы поверхности адаптировались друг к другу. Если его проигнорировать и сразу дать полную нагрузку, можно получить задир. Проверено на собственных ошибках при испытаниях.

И про смазку. Латунь совместима со многими типами, но не со всеми. Например, некоторые синтетические масла с определёнными присадками (особенно противозадирными, содержащими активную серу) могут вступать в реакцию с цинком. Нужно смотреть пары трения. Лучше всего, когда производитель, как WINGOLD, даёт рекомендации. Но на практике часто приходится самому подбирать методом проб, к сожалению.

Самая частая причина преждевременного выхода из строя — неправильный монтаж. Втулка латунная — материал относительно мягкий. Если её запрессовывать перекосом или без направляющей оправки, можно смять или посадочную поверхность, или саму втулку. Зазор тогда будет неравномерным, нагрузка распределится плохо, локальный перегрев — и быстрый износ.

Ещё момент — тепловое расширение. Коэффициент у латуни высокий. Если в стальном корпусе, при нагреве всего узла, зазор может уйти в ноль или даже в натяг. Рассчитывать нужно на рабочую температуру, а не на комнатную. Однажды чуть не угробили небольшой редуктор именно из-за этого. На стенде при 20°С всё работало идеально, а в реальном агрегате, который грелся до 80°С, вал заклинило. Пришлось пересчитывать и заказывать втулки с изначально большим зазором.

И конечно, банальное загрязнение. Латунь не любит абразивных частиц. Если в смазке есть песок или металлическая стружка, они врежутся в мягкую поверхность и будут работать как наждак по валу. Система смазки должна быть чистой. Это элементарно, но на новых объектах, где идёт обкатка всего оборудования, часто пренебрегают.

Так к чему всё это ведёт? К тому, что латунная втулка — это не универсальная запчасть, а точный инженерный компонент. Её выбор — это не поиск по каталогу на самый дешёвый вариант. Нужно понимать условия работы: нагрузки (статические, динамические, ударные), скорости, температуры, среду, тип смазки, возможности по обслуживанию.

И здесь наличие у поставщика полноценного производства, а не просто торговой площадки, и опыта международных поставок, как у JIASHAN WINGOLD BEARING CO.,LTD, становится весомым аргументом. Потому что такое предприятие, специализирующееся на подшипниках скольжения, скорее всего, сталкивалось с разнообразными нестандартными задачами. У них могут быть наработанные типовые решения, своя база по материалам.

Но слепо доверять тоже нельзя. Всегда запрашивай техдокументацию на конкретный сплав, отчёт об испытаниях на износ если возможно, сертификаты. Лучше потратить время на переписку на этапе заказа, чем потом разбираться с последствиями остановки линии из-за вышедшей из строя мелочи вроде втулки. Проверено многократно. В общем, дело это тонкое, где мелочи решают всё.