-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

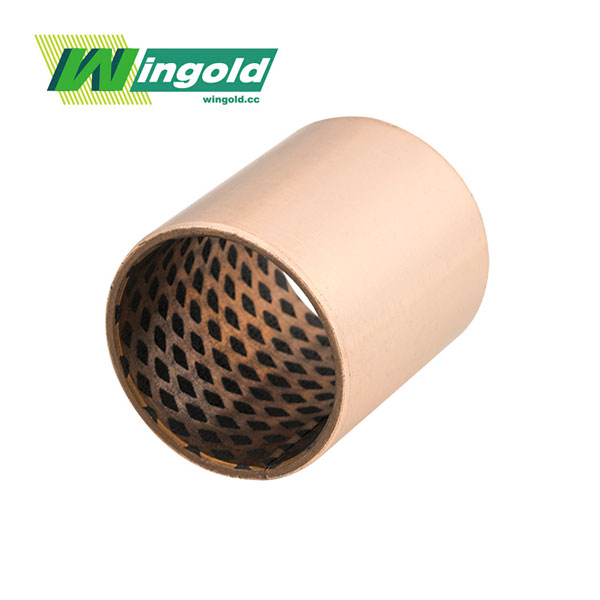

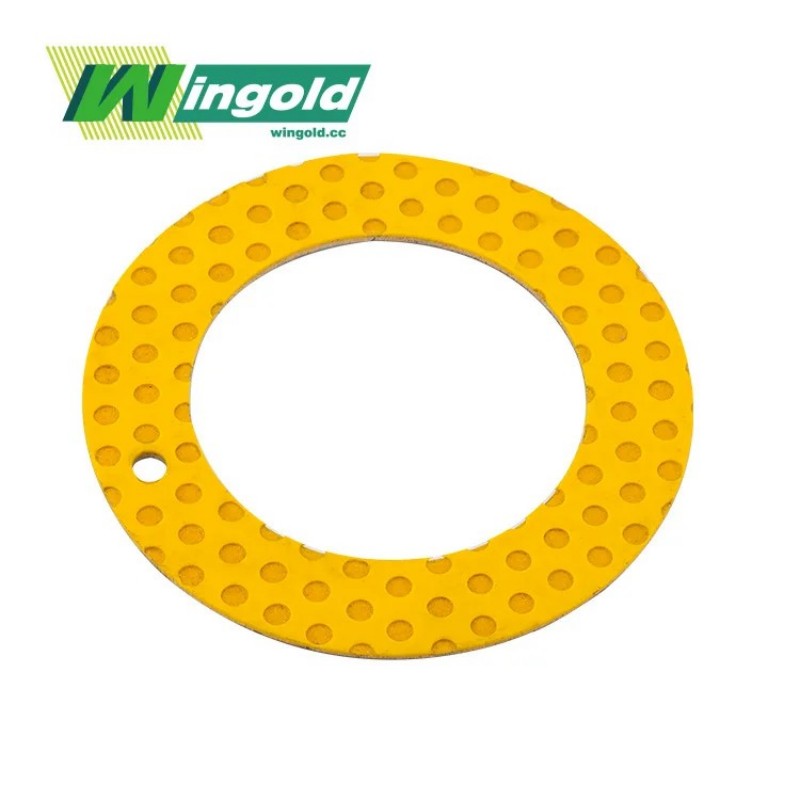

Когда говорят ?втулка ПТФЭ?, многие сразу думают о химической стойкости и низком трении. Это верно, но на практике всё упирается в детали, которые в каталогах часто умалчивают. Сам по себе политетрафторэтилен — материал почти идеальный, но как из него сделать деталь, которая проработает не год, а десять лет в агрессивной среде под нагрузкой? Вот тут начинается наша работа.

Чистый ПТФЭ для втулок скольжения — это не всегда оптимально. Да, он инертен, но его износ и ползучесть могут стать проблемой. Поэтому часто идёт речь о композитах. Добавление стекловолокна, бронзы, графита, дисульфида молибдена — каждый наполнитель меняет свойства кардинально. Например, для ударных нагрузок и повышенных температур мы смотрели в сторону композитов с углеродным волокном. Но здесь есть подвох: некоторые наполнители могут снижать химическую стойкость базового полимера, что сводит на нет главное преимущество. Приходится искать баланс, и это всегда компромисс.

В одном из проектов для химического насоса требовалась втулка ПТФЭ, работающая в среде с абразивными включениями. Чистый тефлон износился за месяц. Решение нашли, используя композит с включением специальных твёрдых смазок, но пришлось отдельно проверять совместимость с конкретной средой — не все добавки её выдерживают. Это к вопросу о том, что универсальных решений не бывает.

Ещё момент — пористость. Литые и прессованные втулки имеют разную структуру. Для некоторых применений, где важна абсолютная непроницаемость (скажем, в пищевой или фармацевтической промышленности), это критично. Прессованный и спечённый материал может иметь микропоры, которые становятся очагами коррозии для вала, если через них просочится агрессивная жидкость. Об этом часто забывают, фокусируясь только на стойкости самой втулки.

Самая частая проблема на старте — неправильная установка. ПТФЭ, особенно неармированный, обладает высокой ползучестью. Если посадочное отверстие имеет зазор или, наоборот, натяг рассчитан неверно, втулка либо ?поплывёт? под нагрузкой, деформируясь, либо в ней возникнут чрезмерные внутренние напряжения, ведущие к растрескиванию. Я видел случаи, когда прекрасная по характеристикам деталь выходила из строя только из-за того, что монтажники забили её кувалдой, игнорируя инструкцию по запрессовке.

Тепловое расширение — отдельная тема. Коэффициент теплового расширения у ПТФЭ в разы выше, чем у металла корпуса. Если узел работает с перепадами температур, это нужно закладывать в конструкцию с самого начала. Простой пример: втулка, нормально работающая при +20°C, в горячем цеху при +120°C может стать настолько ?тугой?, что заклинит вал. Или наоборот, при охлаждении зазор станет неприемлемо большим. Расчёты здесь обязательны, интуиция не работает.

Смазка. Казалось бы, ПТФЭ самосмазывающийся материал. Но в тяжёлых режимах, при пусковых моментах или для отвода тепла от зоны трения часто нужна внешняя смазка. И вот тут важно, чтобы смазка была химически совместима и с материалом втулки, и со средой. Несовместимая смазка может набухнуть или разрушить структуру композита. Мы однажды столкнулись с тем, что заказчик использовал силиконовую смазку, которая в контакте с определённым наполнителем в нашей втулке дала реакцию — узел заклинило. Теперь всегда уточняем этот момент.

Был у нас опыт оснащения партии химических насосов для одного завода. Техзадание было жёсткое: среда — смесь кислот, температура до 90°C, наличие мелкодисперсного абразива. Нужна была втулка, которая отработает гарантированный срок без замены. Своих мощностей по производству таких спецкомпозитов у нас тогда не было, искали партнёра.

В процессе поиска наткнулись на сайт JIASHAN WINGOLD BEARING CO.,LTD (bearing.com.ru). В описании компании, WINGOLD Bearing, указана специализация на подшипниках скольжения и права на импорт-экспорт. Это заинтересовало. Важно было не просто купить втулку, а найти производителя, который сможет вникнуть в задачу и предложить материал под конкретные условия, а не стандартный каталог.

Мы связались. Ключевым оказалось то, что их инженеры запросили не просто ТЗ, а детальное описание режимов работы, включая пиковые нагрузки и точный химический состав среды. Они предложили несколько вариантов композитов ПТФЭ для испытаний, с разными наполнителями. В итоге остановились на варианте с модифицированным графитом и керамической добавкой. Втулки отработали свой срок и даже превысили его. Этот опыт показал, что для сложных задач критически важен не просто продавец, а технологический партнёр, который разбирается в материале глубже, чем ?ПТФЭ — значит, стойкий?.

В каталогах указывают предел прочности, коэффициент трения, рабочие температуры. Но почти никогда — данные по долговременной ползучести или старению материала в конкретных средах. ПТФЭ, как и любой полимер, стареет. Под длительным напряжением и при повышенной температуре может происходить рекристаллизация, изменение структуры, что ведёт к хрупкости.

У нас был печальный опыт с втулками, которые отлично работали 3 года, а на четвёртый начали массово трескаться. Причина — длительное воздействие температуры на верхнем допустимом пределе в сочетании с вибрацией. Материал ?устал?. После этого мы для ответственных применений всегда закладываем запас по температурному режиму и настаиваем на долгосрочных испытаниях образцов в условиях, максимально приближенных к реальным, а не только на стандартные лабораторные тесты.

Ещё один скрытый фактор — радиационное воздействие. Не только на АЭС, но и, например, в медицинском оборудовании или в некоторых производствах, где используются источники излучения для контроля. ПТФЭ под воздействием радиации может деградировать, терять механические свойства. Это очень нишевая, но важная информация, которую нужно проверять отдельно, если есть малейший намёк на такой вид воздействия.

Итак, что я вынес из своего опыта с втулками ПТФЭ? Главное — перестать воспринимать их как волшебную палочку от всех проблем трения и коррозии. Это высокотехнологичный продукт, успех применения которого зависит от десятка взаимосвязанных факторов: от правильного выбора композита и качества изготовления до грамотного монтажа и учёта всех эксплуатационных нагрузок.

Работа с проверенными поставщиками, которые готовы погрузиться в проблему, как в случае с WINGOLD Bearing, экономит время, деньги и нервы. Их профиль как предприятия, специализирующегося на подшипниках скольжения с полным циклом и экспортными возможностями, говорит о серьёзном подходе. Важно, чтобы производитель не просто штамповал детали, а понимал физику и химию процесса износа в узле.

Поэтому мой совет: задавайте как можно больше вопросов. Не только о свойствах материала, но и о его поведении в долгосрочной перспективе в ваших конкретных условиях. Запрашивайте тестовые образцы, проводите свои испытания. Только так можно быть уверенным, что втулка из ПТФЭ станет не статьёй расходов, а надёжным и долговечным элементом вашей конструкции. Всё остальное — это просто теория, которая на практике часто даёт сбой.