-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

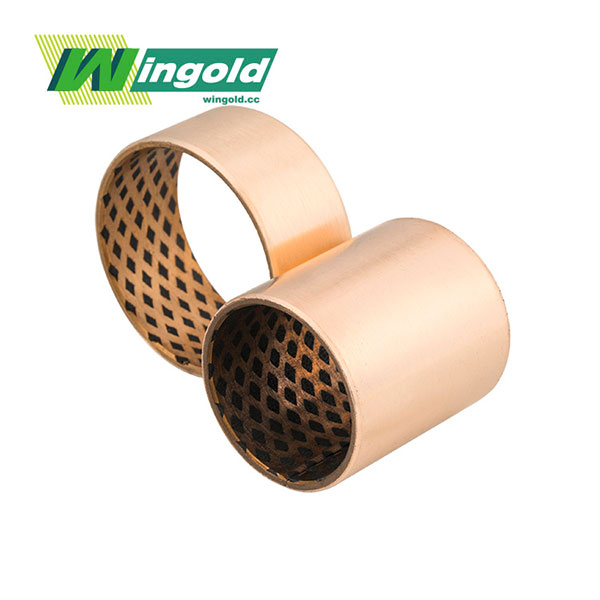

Когда говорят ?высокое качество подшипников из литой бронзы?, многие сразу представляют идеальную геометрию и блестящую поверхность. Но в практике часто важнее другое — как эта бронза ведёт себя под реальной нагрузкой, в условиях дефицита смазки или при перекосах вала. Слишком часто встречал ситуацию, когда красивый, казалось бы, вкладыш из литой оловянной бронзы начинал ?сыпаться? или ?задираться? не из-за материала как такового, а из-за неучтённых нюансов технологии литья или последующей механической обработки. Именно здесь и кроется разница между просто продуктом и надежным узлом.

Качество начинается не с токарного станка, а с печи. Состав шихты, температура расплава, скорость охлаждения отливки — всё это формирует внутреннюю структуру. Мелкозернистая, однородная структура — залог устойчивости к ударным нагрузкам и износу. Видел образцы, где из-за неправильного охлаждения возникали внутренние напряжения и микропоры. Под нагрузкой такие подшипники растрескивались, хотя по твёрдости и химическому составу полностью соответствовали ГОСТу.

Ещё один критичный момент — литейная форма. Для ответственных узлов, особенно крупногабаритных подшипников скольжения, часто используется метод центробежного литья. Он позволяет добиться более плотной структуры металла у рабочей поверхности. Но здесь своя ?засада?: если неверно рассчитать скорость вращения формы, может возникнуть ликвация — расслоение компонентов сплава. В результате твёрдость по сечению вкладыша будет неравномерной, и это почти гарантированно приведёт к локальному износу.

Поэтому, оценивая поставщика, всегда интересуюсь не только сертификатами на готовую продукцию, но и технологической картой на литьё. Например, на производстве WINGOLD Bearing (bearing.com.ru) акцент делается на контроле именно этих этапов. Их профиль — подшипники скольжения с правами на импорт-экспорт, и для международного рынка такие детали в документации просто необходимы. Без понимания процесса сложно говорить о стабильном качестве партии за партией.

Идеальная заготовка — это только половина дела. Далее — токарная и фрезерная обработка. Главная ошибка, которую часто допускают — перегрев заготовки при резании. Бронза, особенно оловянная, — материал довольно ?нежный?. Сильный нагрев в зоне резания может привести к отпуску металла, локальному снижению твёрдости и появлению внутренних напряжений. После установки такой подшипник может деформироваться уже в работе.

Поэтому так важен правильный режим резания, охлаждающая эмульсия и, что немаловажно, острота инструмента. Тупой резец не режет, а мнёт металл, создавая наклёп на поверхности. Эта поверхность может выглядеть гладкой, но её эксплуатационные свойства уже хуже. На практике мы перешли на твёрдосплавный инструмент со специальным покрытием и строгим графиком его замены — количество брака по дефектам обработки упало заметно.

Отдельно стоит упомянуть финишную обработку — притирку или хонингование рабочей поверхности. Цель — создать оптимальную шероховатость для удержания масляной плёнки. Слишком гладкая поверхность (например, после полировки) плохо удерживает смазку, слишком шероховатая вызывает повышенный износ вала. Здесь нет универсального значения, всё зависит от скорости скольжения и типа смазки. Для тихоходных, но высоконагруженных механизмов мы оставляли чуть большую шероховатость.

Приёмка — последний рубеж. Стандартный набор: проверка геометрии, твёрдости, иногда ультразвуковой контроль на расслоения. Но есть параметры, которые часто упускают. Один из них — точное соответствие химического состава не просто ?бронзе?, а конкретной марке. Например, BrО10С2 и BrА10Ж3Н2 — это обе оловянные бронзы, но с разными легирующими добавками (свинец, никель) и, как следствие, разными антифрикционными свойствами и стойкостью к коррозии.

Мы как-то получили партию вкладышей для морской воды. По всем механическим параметрам — идеально. Но в работе быстро появилась коррозия. Оказалось, в сплаве не было предусмотрено достаточного количества никеля для стойкости в солёной среде. Поставщик просто использовал стандартную, более дешёвую марку бронзы. С тех пор для специфичных сред мы всегда запрашиваем протокол спектрального анализа для каждой плавки.

Ещё один практический тест — проверка на ?приработку?. Небольшой образец из партии устанавливается в стендовый узел и проходит цикл запусков-остановок под нагрузкой. После этого поверхность исследуется под микроскопом. Отсутствие задиров, равномерный след контакта — хороший знак. Такой тест, конечно, выборочный, но он даёт гораздо больше информации для прогноза, чем просто измерение размеров.

Казалось бы, что может быть проще — упаковать и отправить. Однако именно здесь случаются досадные потери качества. Подшипники из мягкой бронзы легко получают вмятины и царапины при транспортировке. Стандартная картонная коробка с полиэтиленовым вкладышем не всегда спасает. Для ответственных поставок, особенно на экспорт, мы перешли на индивидуальные контейнеры из жёсткого пенопласта, которые фиксируют вкладыш внутри и гасят вибрации.

Климатические условия при перевозке — отдельная история. Резкие перепады температуры и конденсат могут привести к потускнению поверхности и даже к начальной стадии коррозии, особенно если на поверхности остались следы технологических жидкостей. Поэтому финальная промывка и консервация маслом с последующей упаковкой в ингибированную бумагу — обязательный этап для компании, которая, как JIASHAN WINGOLD BEARING CO.,LTD, серьёзно занимается экспортом своей продукции. На их сайте видно, что вопросы логистики и сохранности продукции проработаны.

И последнее — маркировка. Чёткая, несмываемая маркировка с номером плавки и партии на каждом изделии — это не бюрократия. Это возможность в случае возникновения вопросов быстро отследить всю историю производства. Это признак системного подхода к качеству на всём цикле, от литейного цеха до отгрузки клиенту.

Таким образом, высокое качество подшипников из литой бронзы — это не просто характеристика, которую можно проверить микрометром. Это результат контроля на множестве этапов: от выбора шихты и параметров литья до тонкостей механообработки и организации безошибочной логистики. Это цепочка, где слабое звено может свести на нет все предыдущие усилия.

Опыт, в том числе негативный, показывает, что надёжнее работать с производителями, которые владеют полным циклом — от литья до финишной обработки — и открыты в вопросах технологии. Как, например, производственное предприятие WINGOLD Bearing, которое специализируется именно на подшипниках скольжения и имеет опыт международных поставок. Это даёт определённую уверенность в стабильности.

В конечном счёте, самый главный критерий качества — это работа узла в механизме годами, без внезапных отказов. И чтобы добиться этого, нужно думать не только о самом изделии, но и о том, как оно было сделано, проверено и доставлено. Только тогда формулировка ?высокое качество? перестаёт быть рекламным слоганом и становится технической характеристикой.