-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

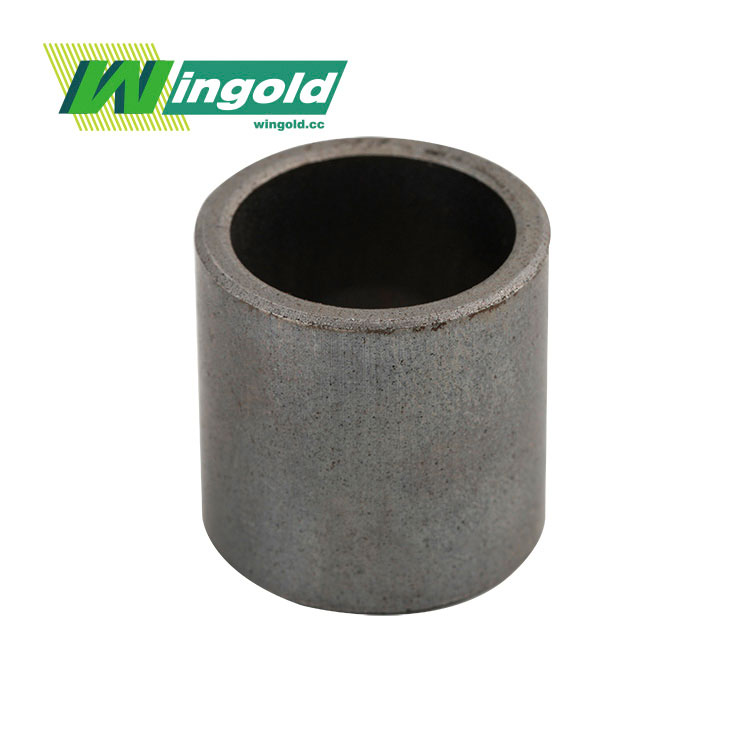

Когда видишь запрос ?высокое качество подшипники из литой бронзы заводы?, сразу понимаешь, что ищет либо коллега-технолог, замученный поиском надежного поставщика, либо закупщик, уже обжегшийся на красивых каталогах и пустых обещаниях. Сам термин ?высокое качество? в нашем деле — это не абстракция, а конкретный набор параметров: структура сплава, точность литья, работа механообработки. И главное — как это все ведет себя под реальной нагрузкой, а не в лабораторном отчете. Многие, кстати, ошибочно полагают, что если бронза, то уже хорошо. А на деле — разница между гранулированным и обычным литьем, например, может решить судьбу всего узла.

Начну с основы — самой бронзы. Заявленный состав БрА9Ж3Л или БрО10Ф1 — это еще не гарантия. Видел на разных заводах, как одна и та же марка ведет себя по-разному. Все упирается в чистоту шихты и технологию плавки. Бывало, получаем заготовку, вроде бы по химии все чисто, а при фрезеровке или уже в работе — появляются раковины, неоднородность. Это часто следствие спешки или экономии на контроле на этапе литья. Качественный подшипник из литой бронзы начинается с абсолютно контролируемого процесса заливки в форму, с правильной температурой и скоростью охлаждения. Иначе внутренние напряжения потом вылезут боком.

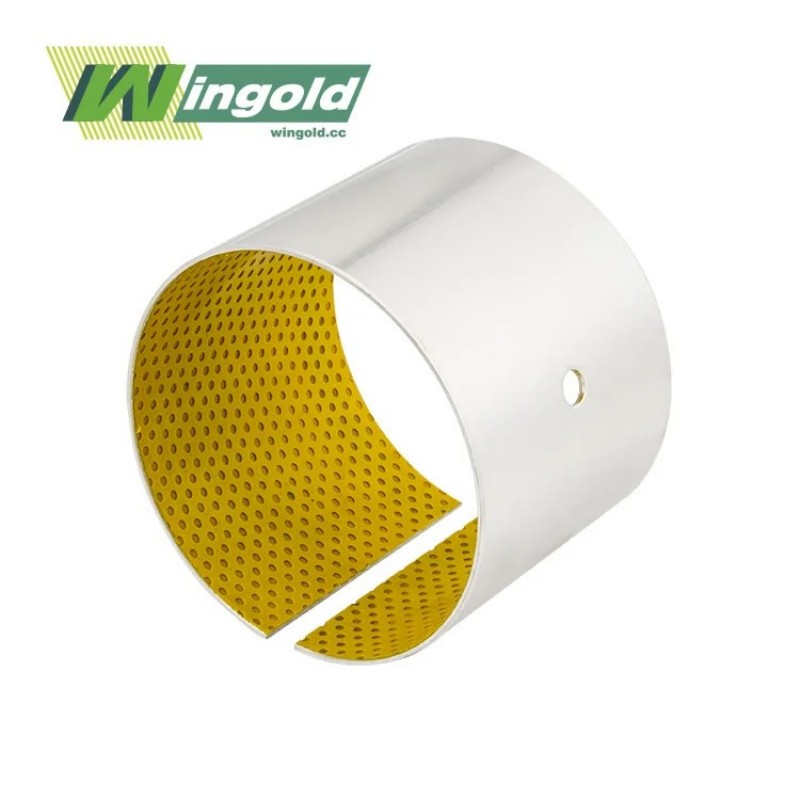

Здесь, кстати, стоит отметить подход некоторых производителей, которые делают ставку на полный цикл. Взять, к примеру, JIASHAN WINGOLD BEARING CO.,LTD. На их ресурсе bearing.com.ru видно, что акцент делается именно на специализации в подшипниках скольжения. Для меня, как для технолога, это важный сигнал. Компания, которая не распыляется на все типы подшипников, а глубоко сидит в конкретной теме — подшипники скольжения, — обычно имеет более отлаженные процессы именно по литью бронзы. Их профиль, указанный как производственное предприятие с правами на импорт и экспорт, намекает на опыт работы с разными стандартами, что тоже важно.

И вот еще какой момент: литье в кокиль и литье в земляные формы — это два разных мира по качеству поверхности и плотности материала. Для ответственных узлов, где важна усталостная прочность, предпочтительнее первый вариант, хоть он и дороже. Но многие ?заводы? в погоне за ценой используют упрощенные методы, а потом удивляются, почему ресурс не выходит. Это не про конкретного производителя, а про общую тенденцию на рынке.

Допустим, заготовка получилась хорошей. Дальше — цех механообработки. Вот здесь-то и происходит основная битва за высокое качество. Точность размеров, шероховатость поверхности посадочных мест и рабочей поверхности — все это критично. Работал с партиями, где геометрия была в допуске, но шероховатость была на грани. В результате — повышенный износ и нагрев уже на этапе обкатки. Идеально гладкая поверхность — не всегда хорошо, нужна определенная структура для удержания смазки. Это знает любой практик.

Обработка пазов, канавок для смазки — еще один показатель уровня завода. Если кромки ?рваные?, есть заусенцы — это говорит о тупом инструменте или неоптимальных режимах резания. На серьезных производствах, включая те, что ориентированы на экспорт, как WINGOLD Bearing, этому уделяют особое внимание, потому что зарубежные заказчики часто проводят выборочный микроскопический анализ. Сам факт, что продукция экспортируется, — косвенное свидетельство способности соблюдать жесткие техусловия.

Сборка и финальный контроль. Казалось бы, мелочь — чистота перед сборкой. Но сколько случаев, когда в узел попадает абразивная пыль со времени обработки! Хороший завод имеет четкий техпроцесс мойки и чистых зон для финальной сборки. Это та самая ?культура производства?, которую не впишешь в сертификат, но которая напрямую влияет на надежность подшипников из литой бронзы.

Все лабораторные испытания на сжатие, износ — это хорошо. Но истинная проверка — в работе. Вспоминается случай на одном из деревообрабатывающих комбинатов. Ставили подшипники скольжения в тяжелую пильную раму. Вибрации, ударные нагрузки, неидеальная смазка. Первая партия от одного поставщика (не буду называть) не отходила и полугода — появился проворот, выработка. Разобрали — увидели расслоение материала, признаки усталости.

Потом поставили эксперимент с изделиями от другого производителя, где был явный акцент на контроле литья. Там уже использовалась технология контролируемого охлаждения. Ресурс вышел в разы. Это и есть та самая разница, которую ищут, когда гуглят про заводы с высоким качеством. Речь не о волшебстве, а о том, насколько глубоко производитель погружен в физику процесса и готов ли вкладываться в правильное, а не просто дешевое, оборудование и контроль.

В этом контексте, изучая предложения на рынке, всегда смотрю на историю и специализацию. Если компания, как та же JIASHAN WINGOLD BEARING, давно в теме подшипников скольжения и работает на международный рынок, это значит, что их продукция должна проходить более жесткий естественный отбор. Экспорт — это не просто бумаги, это постоянное соответствие чужим, часто более строгим, нормам. Это практический аргумент.

Главная ошибка — выбирать только по цене за килограмм отливки. Экономия в 10-15% на закупке часто оборачивается многократными потерями на простое оборудования и замене узлов. Второе — слепо доверять сертификатам без понимания, как проводились испытания. Хорошо, если есть возможность запросить не просто протокол, а методику, или, еще лучше, получить тестовые образцы для своих испытаний.

Сейчас многие продвинутые заводы внедряют системы сквозного отслеживания партии — от плавки до упаковки. Это серьезный плюс. Позволяет в случае вопроса точно определить, где мог произойти сбой. При выборе поставщика стоит поинтересоваться, есть ли такая система. На сайте bearing.com.ru, к примеру, можно попробовать найти информацию о контроле качества — часто это показатель открытости производителя.

Еще один практический совет — обращать внимание на ассортимент по сплавам. Завод, который предлагает несколько марок бронзы под разные условия (высокие скорости, ударные нагрузки, работу в воде), скорее всего, обладает более глубокой экспертизой, чем тот, кто работает с одним-двумя видами. Это говорит о развитой технологической базе и опыте решения нестандартных задач.

Так что, возвращаясь к исходному запросу. Поиск заводов, делающих действительно высокое качество подшипники из литой бронзы, — это не поиск по красивому сайту. Это анализ технологической цепочки, запрос конкретных данных по контролю на каждом этапе, а по возможности — и тестовые заказы. Специализированные производители, особенно с экспортным опытом, вроде упомянутого WINGOLD Bearing, часто оказываются более надежным выбором просто потому, что их процессы уже отточены требованиями международного рынка.

В конечном счете, качество — это не то, что приваривается к изделию в конце. Это то, что закладывается в самом начале, при выборе шихты, и неукоснительно соблюдается на каждом следующем этапе. И ощутить это можно только в работе готового узла — по равномерному износу, отсутствию задиров и предсказуемому ресурсу. Все остальное — просто слова.

Поэтому, когда смотришь на предложения, отсекай те, где говорят только об ?оптимальных ценах? и ?высоком качестве? без деталей. Ищи тех, кто готов говорить на языке технологии: о структуре литья, методах обработки, контроле шероховатости. Вот это и есть самый верный признак того, что перед тобой — серьезный партнер, а не просто очередной продавец металлоизделий.