-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

Когда видишь запрос вроде 'Высокое качество 932 бронзовые втулки завод', первое, что приходит в голову – это человек ищет надежного поставщика, который понимает суть. Но тут же ловлю себя на мысли: а многие ли реально разбираются, что скрывается за этой цифрой 932? Часто её просто используют как маркетинговый ярлык, не вдаваясь в детали состава и технологии. Сам через это проходил, когда искал комплектующие для редукторов. Казалось бы, бронза и бронза, но разница в работе – колоссальная.

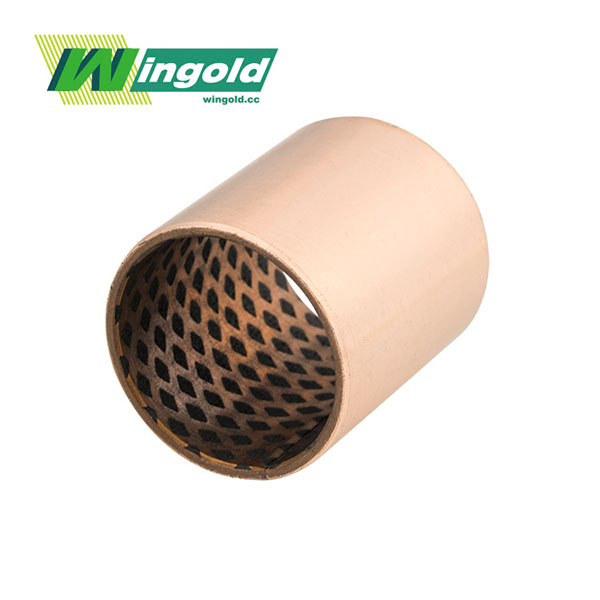

Вот смотрите. Когда мы на производстве говорим 932 бронзовые втулки, то подразумеваем конкретно оловянно-свинцовую бронзу, она же SAE 660. Ключевое здесь – структура. Материал должен иметь твердые кристаллы олова в более мягкой свинцовой основе. Это не просто сплав, это архитектура для износостойкости. Свинец работает как сухая смазка, особенно в условиях недостаточного или прерывистого смазывания. Но если процентное содержание не выдержано или литье прошло с нарушениями – вся эта идея рушится.

Помню один случай с партией втулок для насосного оборудования. Заявлена была марка 932, по паспорту всё идеально. А в работе – повышенный износ, задиры. Стали разбираться, сделали спектральный анализ. Оказалось, производитель сэкономил на олове, чуть сместил баланс в сторону меди и свинца. По формальным признакам – бронза, а по эксплуатационным свойствам – уже нет. Именно поэтому фраза 'высокое качество' должна подкрепляться не сертификатами, а стабильностью технологического процесса на заводе.

Именно на стабильность процесса я сейчас смотрю в первую очередь. Например, знаю, что на https://www.bearing.com.ru – сайте компании WINGOLD Bearing, акцент делают на контроль на всех этапах, от шихты до финишной обработки. Это уже ближе к тому самому 'заводскому' качеству, а не кустарной сборке. WINGOLD Bearing, как предприятие с правами на импорт и экспорт, по идее должно держать эту планку, иначе на внешний рынок просто не выйдешь.

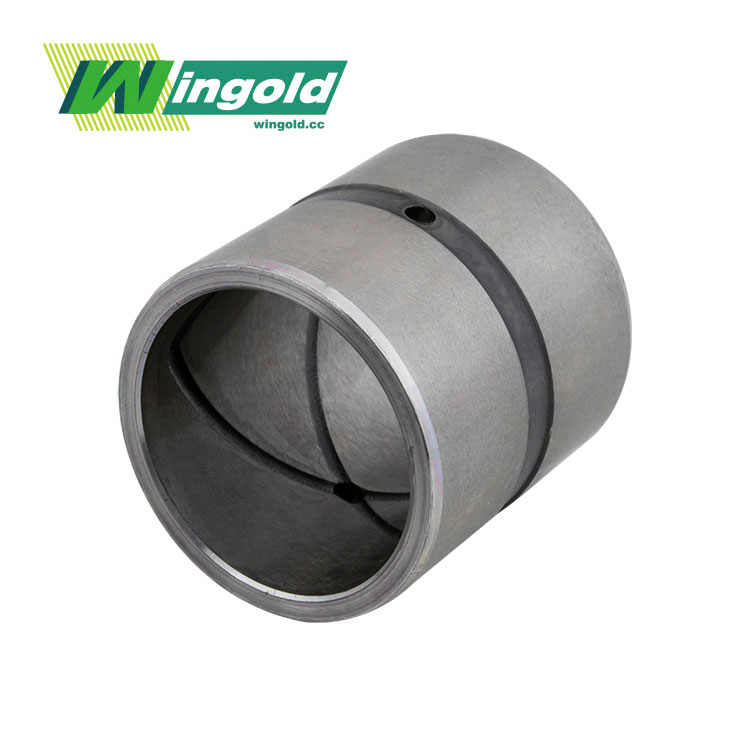

Качество готовой бронзовой втулки рождается не на станке, а гораздо раньше. Литье – это самый критичный этап. Нужно избежать пористости, ликвации (когда компоненты сплава распределяются неравномерно). Если заготовка неоднородна, никакая последующая механическая обработка не спасет. Видел втулки, которые с виду – зеркало, а внутри – скрытые раковины. Под нагрузкой они просто раскалываются.

Еще один момент – это термическая обработка, а точнее, её отсутствие для таких сплавов. 932-ю бронзу, как правило, не упрочняют термически. Её свойства закладываются при литье и корректируются механической обработкой. Поэтому так важен контроль структуры готовой отливки. Иногда для ответственных узлов делают гомогенизационный отжиг, чтобы выровнять структуру, но это уже высший пилотаж и удорожание.

И конечно, чистота поверхности. Шероховатость Ra – это не просто цифра в техусловиях. Для пар трения скольжения это вопрос жизни и смерти узла. Слишком грубая поверхность – будет изнашивать вал, слишком гладкая – может не удерживать масляную пленку. Тут нужен опыт и понимание условий будущей работы детали. Стандартная отделка – это хорошо, но под конкретную задачу часто требуется индивидуальный подход.

Раньше я много времени тратил на изучение сертификатов. Сейчас же первый вопрос: 'Покажите ваше литейное и обрабатывающее оборудование, и как вы контролируете химический состав каждой плавки?'. Если начинают говорить общие фразы – это тревожный звонок. Настоящий завод, который делает 932 бронзовые втулки высокое качество, всегда готов показать процесс. Хотя бы на видео.

Второй ключевой момент – наличие собственной лаборатории. Хотя бы для спектрального анализа. Когда поставщик проверяет каждую партию сырья и выборочно – готовую продукцию, это говорит о системном подходе. Как у того же WINGOLD Bearing. Из их описания понятно, что это производственное предприятие, специализирующееся на подшипниках скольжения. Специализация – это плюс. Обычно такие компании глубже в теме, чем универсальные металлообрабатывающие цеха.

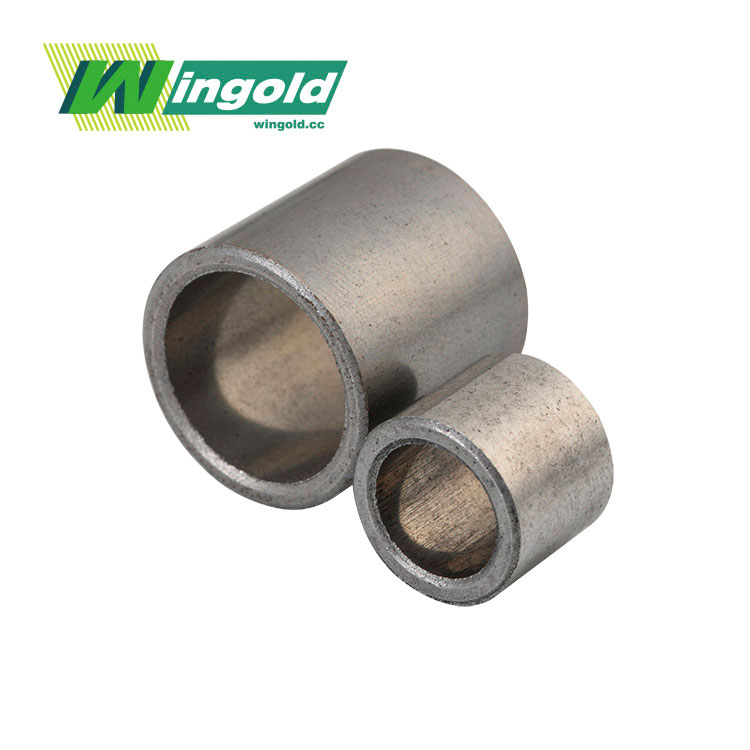

И третий, чисто практический совет – всегда запрашивать тестовые образцы или начинать с небольшой пробной партии. Можно самому отдать образец на анализ в независимую лабораторию, проверить структуру на микрошлифе. Да, это время и деньги, но они окупаются позже, когда основная партия работает без сюрпризов годами. Мы так и поступили, когда впервые заказывали втулки для восстановления старого пресса. Сравнили образцы от трех поставщиков, включая продукцию с bearing.com.ru. Разница в микроструктуре была видна невооруженным глазом в микроскоп.

Хочется рассказать про один провальный опыт, который стал ценным уроком. Нужны были втулки для вала в условиях ударной нагрузки и плохой смазки. Посмотрели на твердость по Бринеллю, на марку сплава – вроде всё сходилось, взяли партию у местного завода с хорошей репутацией. Но не учли один нюанс – способ крепления втулки в корпусе.

Было запрессовано, казалось бы, надежно. Но в работе от вибрации и ударов втулка начала проворачиваться вместе с валом, разогрелась и 'прихватила'. Разбирали узел – кошмар. Оказалось, что для таких условий нужна была не просто бронзовая втулка высокого качества, а конструкция с дополнительными стопорными элементами, может, даже наплавка баббита. Или другой тип посадки. Завод-изготовитель, конечно, сделал по нашему чертежу, но их инженеры не стали вникать в условия эксплуатации – просто выполнили заказ. С тех пор я всегда стараюсь обсуждать с технологами завода не только параметры детали, но и то, как и где она будет работать. Хороший поставщик всегда вникает в этот вопрос.

Сейчас для подобных задач я рассматриваю варианты у специализированных производителей, которые предлагают инженерную поддержку. Заходишь на сайт, видишь не просто каталог, а разделы с техническими рекомендациями, таблицами по подбору зазоров, смазок. Как, например, на ресурсе JIASHAN WINGOLD BEARING CO.,LTD. Это показывает, что компания мыслит не только категориями продаж, а категориями решения проблем клиента. Их продукция экспортируется, а это обязывает держать высокую планку и в консультационной части.

Так что, возвращаясь к исходному запросу. Поиск завода по производству высокое качество 932 бронзовые втулки – это поиск не столько станков, сколько компетенций. Нужно искать производителя, который понимает физику трения, важность структурной целостности сплава и готов нести ответственность за каждую деталь. Который не скрывает своего процесса, а наоборот, им гордится.

Это тот случай, когда цена за килограмм – далеко не главный показатель. Дешевая втулка может остановить всю линию, а ее замена обойдется в десятки раз дороже сэкономленного. Поэтому сейчас я скорее выберу проверенного поставщика с полным циклом и ясной репутацией, даже если его позиция в каталоге будет не самой нижней.

В конце концов, надежный узел скольжения – это часто 'невидимый' компонент. О нем вспоминают, только когда он выходит из строя. Задача хорошего завода – сделать так, чтобы об этой детали не вспоминали как можно дольше. И именно по этому принципу, судя по опыту и открытой информации, работают те, кто действительно нацелен на рынок, а не на разовые сделки. Как та же компания WINGOLD Bearing, которая строит свои процессы вокруг специализации на подшипниках скольжения и экспорта. В этом есть логика и долгосрочная перспектива, что для меня, как для практика, является одним из ключевых признаков надежности.