-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

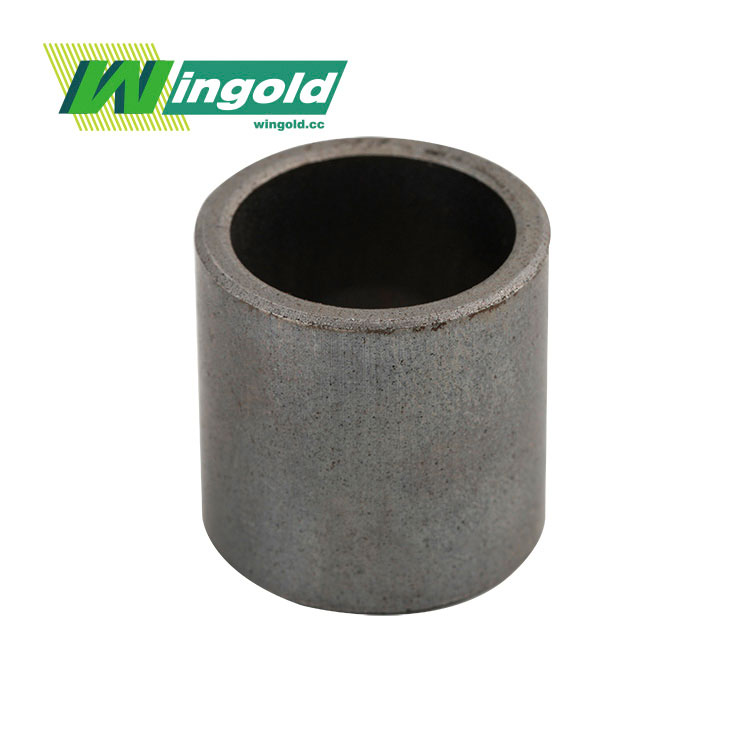

Когда ищешь 'дешево смазка бронзовой втулки поставщик', сразу ловлю себя на мысли, что большинство коллег гонятся за низкой ценой, а потом разводят руками у станка. Дешево — не значит экономично, и смазка для бронзовых втулок — как раз тот случай. Сам через это прошел, когда пытался сэкономить на консистентной смазке для прессового оборудования. Взял у непроверенного поставщика, втулки начали перегреваться через две недели, пришлось останавливать линию. Итог — ремонт дороже всей партии смазки в десять раз. Поэтому 'дешевый поставщик' — это не тот, у кого низкий прайс, а тот, чей продукт снижает общие затраты на эксплуатацию. Вот об этом и хочу порассуждать, исходя из своего опыта.

Здесь ключевое — состав и назначение. Бронзовая втулка работает в условиях, где важны антифрикционные свойства и стойкость к вымыванию. Многие 'бюджетные' смазки — это обычные литиевые составы, которые под нагрузкой и температурой быстро расслаиваются. База отделяется от загустителя, образуется сухое трение. Видел такое на рольгангах прокатного стана — казалось бы, не самые высокие скорости, но из-за ударных нагрузок дешевая смазка просто выдавливалась, оставляя на поверхности медный блеск. Это уже абразив.

Еще один момент — совместимость с материалом. Некоторые дешевые пластичные смазки содержат активные присадки, которые могут вступать в реакцию с оловом или свинцом в составе бронзы. Особенно это критично для втулок из оловянных бронз, которые часто используются в пищевом оборудовании или там, где есть контакт с водой. Был случай на одном из комбинатов — поставили 'экономный' вариант, а через месяц на втулках появились темные пятна и началась ускоренная коррозия. Пришлось менять узел полностью.

И конечно, температурный диапазон. Производитель может заявить рабочий диапазон, скажем, от -10 до +120 °C. Но на практике, в точке контакта, в условиях плохого теплоотвода, локальный нагрев может быть выше. Дешевые смазки часто не имеют стабильной структуры при пиковых температурах — они просто стекают. Проверял как-то один образец: при заявленных +130°C на горячей плите он уже через 20 минут превратился в жидкость. Для втулки в сушильном барабане — катастрофа.

Первое — техническая поддержка и документация. Хороший поставщик, даже если он не самый дешевый, всегда предоставит техпаспорт с детальными характеристиками: каплепадение, пенетрация, содержание противозадирных присадок (EP), стойкость к окислению. Мне, например, импонирует подход, когда менеджер задает уточняющие вопросы: тип оборудования, нагрузка, скорость, наличие запыленности или контакта с водой. Это говорит о том, что им важно, чтобы их продукт работал, а не просто был продан.

Второе — логистика и наличие. Дешевизна на бумаге может испариться, если смазку нужно ждать месяц или заказывать огромной партией, которая потом годами будет лежать на складе. Надежный поставщик смазки для бронзовых втулок обычно имеет отработанную схему отгрузки небольших партий. Это критично для средних и мелких производств, где нет гигантских складов ГСМ. Срыв поставки может остановить цех.

Третий пункт, о котором часто забывают, — это возможность получить образец для тестов. Я всегда настаиваю на этом. Можно самому провести простой тест: нанести смазку на стальную пластину и бронзовый образец, создать нагрузку и посмотреть на поведение. Или просто оставить на некоторое время в агрессивной среде, если такая предполагается. Поставщик, уверенный в своем продукте, никогда не откажет в предоставлении небольшой баночки для испытаний. Это лучшая проверка, чем любые сертификаты.

Не буду рекламировать глобальные бренды вроде Shell или Mobil, их все знают. Но их цена часто кусается для регулярного применения на всех узлах. Интереснее искать специализированных производителей или дистрибьюторов, которые фокусируются на конкретных отраслях. Например, для тяжелонагруженных низкоскоростных втулок (скажем, в опорах поворота кранов) хорошо показали себя смазки на основе комплексного кальциевого сульфоната — они отлично держат воду и не вымываются.

А вот для высокоскоростных втулок в текстильном или деревообрабатывающем оборудовании, где есть риск попадания волокон или стружки, нужна была смазка с хорошими герметизирующими свойствами и, что важно, совместимая с контактом с другими материалами. Тут пришлось перепробовать несколько вариантов, пока не остановился на одном специализированном продукте от поставщика, который как раз работает с подшипниками скольжения. К слову, наткнулся на сайт JIASHAN WINGOLD BEARING CO.,LTD (https://www.bearing.com.ru). Это производственное предприятие, которое специализируется именно на подшипниках скольжения, имеет права на импорт и экспорт. Их подход к продукции, судя по описанию, системный — они понимают, что втулка и ее смазывание это единая система. Такие компании часто могут предложить не просто смазку, а комплексное решение, что в итоге может оказаться выгоднее.

Провальный опыт тоже был. Как-то взял партию 'универсальной' и очень разрекламированной как 'инновационная' смазки с дисульфидом молибдена для бронзовых втулок в шарнирах. Мо-содержащие смазки, конечно, хороши для сталь-сталь, но в паре с бронзой при определенных условиях могут давать не ту картину. В данном случае, частицы MoS2, как выяснилось, при длительном покое и наличии влаги способствовали образованию гальванической пары. Результат — точечная коррозия. Урок усвоил: универсального решения нет, всегда нужно смотреть на пару материалов.

Экономить нужно не на цене смазки, а на ее правильном применении и сокращении расхода. Первое — система смазывания. Часто вижу, как смазку забивают в пресс-масленки 'от души', считая, что чем больше, тем лучше. Излишек не уходит в зону трения, а выдавливается, пачкает оборудование, притягивает пыль и в итоге работает как абразив. Лучше смазывать чаще, но меньшим, точно дозированным количеством. Внедрение централизованных систем или хотя бы дозаторов — это прямая экономия.

Второе — чистота. Перед нанесением новой смазки нужно максимально очистить узел от старой. Смешивание разных типов смазок — одна из частых причин выхода втулок из строя. Старая окисленная смазка резко снижает эффективность новой. Простая процедура промывки шприцем с пластичной промывкой или даже керосином (с последующей тщательной просушкой) продлевает жизнь и втулке, и новой порции смазки.

И третье — мониторинг. Не лениться вести простой журнал: дата смазки, тип использованного продукта, состояние узла до и после. Это помогает выявить оптимальный интервал смазывания и вовремя заметить, если смазка перестала справляться (появился шум, нагрев). Такой подход позволяет избежать внезапных поломок и, в конечном счете, это и есть настоящая экономия — на ремонтах и простое.

Искать 'дешево смазка бронзовой втулки поставщик' в интернете — это как искать иголку в стоге сена. Много шума, много сайтов-одностраничников, которые просто перепродают непонятно что. Гораздо эффективнее смотреть в сторону производителей комплектующих, которые сами используют эти смазки в своих изделиях или рекомендуют проверенные бренды. Как та же WINGOLD Bearing. Если компания сама производит подшипники скольжения и экспортирует свою продукцию, то ей критически важно, чтобы конечный узел работал долго. Поэтому они либо сами предлагают оптимальные смазочные материалы, либо сотрудничают с проверенными партнерами. Их сайт bearing.com.ru может быть хорошей отправной точкой для поиска не просто товара, а технического решения.

В конечном счете, самый 'дешевый' поставщик — это тот, чья смазка позволяет втулке отработать полный ресурс без поломок смежных узлов. Ее стоимость в общей калькуляции затрат на владение оборудованием — капля в море. Гораздо дороже обходятся простой, внеплановый ремонт и замена деталей. Поэтому в следующий раз, когда будете гуглить этот запрос, думайте не о цифре в прайсе, а о том, сколько реально будет стоить ваша экономия через полгода работы. Проверено на собственном опыте, иногда горьком.

На этом, пожалуй, все. Пишите, если есть конкретные кейсы — обсудим. Удачи в поисках своего надежного варианта.