-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

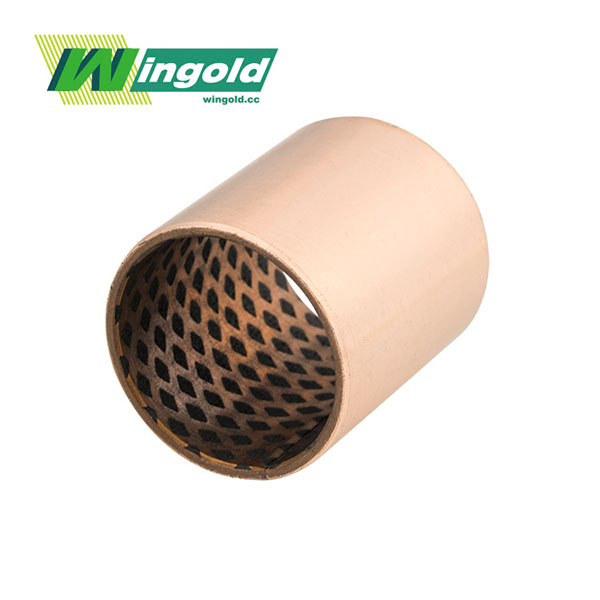

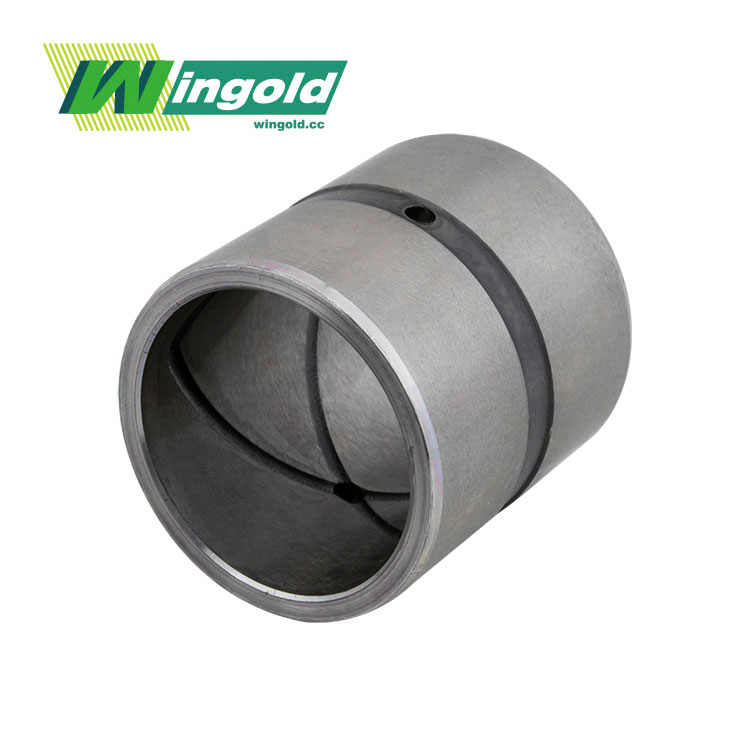

Когда говорят про 'известный материал биметаллической втулки завод', многие сразу думают о гигантах вроде SKF или Federal-Mogul, но это часто приводит к упущению интересных, качественных производителей из Китая, которые реально работают на уровне. Сам долго считал, что если биметалл — то только европейский, пока не столкнулся с конкретными образцами и спецификациями от китайских заводов, где подход к материалу иногда даже более прагматичный. Вот, например, WINGOLD Bearing — не самый раскрученный бренд, но когда копнешь в их производство подшипников скольжения, видно, что с материалом для биметаллических втулок они работают не просто как с 'железкой', а с пониманием, под какие нагрузки и среды это пойдет.

Тут часто путаница: известность — это не про маркетинг, а про предсказуемость свойств. Хороший завод, тот же WINGOLD Bearing, не станет просто брать сталь и баббит с рынка — у них обычно есть утвержденные поставщики металла, протоколы испытаний на адгезию, проверку пористости. Материал становится 'известным', когда ты, как инженер, можешь положиться на его данные в расчетах: коэффициент трения, температурный предел, устойчивость к ударным нагрузкам. На их сайте bearing.com.ru, кстати, не просто перечислены характеристики, а есть отсылки к применению в конкретных условиях — это уже признак того, что завод думает о применении, а не только о продаже.

Но и тут есть нюанс: даже у проверенного завода партии могут плавать. Помню случай, когда заказали партию биметаллических втулок для компрессора — вроде бы тот же материал по спецификации, а при испытаниях началось отслоение слоя после 200 часов. Оказалось, проблема в подготовке поверхности стали перед заливкой баббита — завод (не WINGOLD, другой) сэкономил на очистке. Так что 'известный' — это еще и про стабильность технологии, а не только про химический состав.

Поэтому, когда видишь, что предприятие, как WINGOLD Bearing, специализируется именно на подшипниках скольжения и имеет права на импорт-экспорт, это косвенно говорит о том, что они вынуждены соблюдать международные стандарты по материалам. Их продукция идет и на внутренний рынок, и за рубеж — а там просто 'неизвестный материал' не пропустят.

На нормальном заводе процесс начинается не с закупки, а с ТЗ на втулку. Допустим, нужно для сельхозтехники — там вибрации, ударные нагрузки, возможен контакт с водой. Значит, стальная основа должна быть с определенной вязкостью, а баббит — не самый мягкий, но с хорошими антифрикционными свойствами. WINGOLD, судя по их практике, часто использует сталь 08пс или 10 для основы, а в качестве антифрикционного слоя — баббиты типа Б83 или Б16, иногда с добавками для улучшения свойств. Это не какая-то секретная формула, но важно, чтобы процесс литья и последующей обработки был отработан до автоматизма.

Контроль — это отдельная история. Многие мелкие производители ограничиваются проверкой размеров, но для биметалла критичен контроль сцепления слоев. Простой метод — простукивание, но на серьезном производстве применяют ультразвуковой контроль или даже выборочное микрошлифование, чтобы посмотреть структуру на стыке. На bearing.com.ru в описании продукции этого, конечно, не напишут в деталях, но когда запрашиваешь техническую документацию, наличие таких протоколов — хороший знак.

И вот еще что: настоящий 'заводской' подход виден по реакции на проблемы. Один раз столкнулся с тем, что втулка в морозном климате начала крошиться. Завод (опять же, не WINGOLD, но похожий по масштабу) не стал списывать на 'неправильную эксплуатацию', а прислал технолога, взял образцы назад, провел анализ и в итоге скорректировал режим термообработки стали. После этого материал в спецификациях стал обозначаться с индексом 'ХЛ' — для холодного климата. Вот это и есть работа с материалом как с 'известной' величиной — когда его поведение изучают и документируют.

Самая частая ошибка — думать, что если материал 'известный' и завод 'известный', то проблемы исключены. На деле, даже у хорошего завода могут быть сбои в логистике сырья. Например, тот же баббит Б83 требует определенного содержания олова — если поставщик металла незаметно меняет состав, а заводская лаборатория пропустит, вся партия втулок может уйти с пониженной износостойкостью. Поэтому важно, чтобы у завода, даже такого как WINGOLD Bearing, были долгосрочные контракты с проверенными металлургическими комбинатами.

Еще один момент — обработка после литья. Биметаллическая втулка — это не просто отливка. Ее нужно расточить, отшлифовать, иногда нанести канавки для смазки. Если режущий инструмент подобран неправильно или режимы резания нарушены, можно перегреть поверхность баббита, что приведет к изменению структуры и локальному отслоению. На своем опыте видел, как из-за спешки на финишной операции портили втулки из абсолютно качественного материала. Завод потом, правда, признал брак, но время было потеряно.

И конечно, нельзя забывать про человеческий фактор. Технология изготовления биметаллических втулок требует высокой квалификации операторов литья и наладчиков станков. 'Известный материал' в руках неопытного работника может превратиться в некондицию. Поэтому, оценивая завод, стоит поинтересоваться не только тем, что они используют за материалы, но и как организовано обучение персонала и контроль на каждом этапе.

Был у нас проект с судовым вспомогательным механизмом. Заказчик требовал биметаллические втулки с материалом, четко соответствующим ГОСТу для морской среды. Выбрали завод, который по документам все соблюдал. Материал стальной основы — 15Г, баббит — Б83. Все проверки пройдены, сертификаты есть. Установили, начались ходовые испытания. Через 400 часов — повышенный износ, задиры.

Разбирались. Оказалось, материал-то был по химическому составу правильный, но завод, чтобы сэкономить на цикле термообработки, немного укоротил время отжига стали. В результате остаточные напряжения в основе привели к микродеформациям в работе, и баббитовый слой начал разрушаться. То есть, формально — материал известный и качественный, а технология его применения дала сбой. Пришлось искать другого поставщика, который готов был предоставить не только сертификаты на материал, но и полный технологический паспорт на изготовление каждой партии.

Этот случай как раз показывает разницу между просто 'заводом, который делает втулки' и предприятием, которое глубоко погружено в процесс. Как, например, WINGOLD Bearing, которое позиционирует себя как специализированное производство подшипников скольжения. У таких игроков, как правило, технологические карты более детализированы, и они понимают, что материал — это не просто заготовка, а элемент системы, чьи свойства раскрываются только при строгом соблюдении всех этапов изготовления.

Сейчас, выбирая поставщика для биметаллических втулок, уже недостаточно просто спросить: 'Какой материал используете?'. Нужно углубляться в детали: какая конкретно марка стали, какой баббит (с указанием не только марки, но и возможных модифицирующих добавок), кто поставщик сырья, как контролируется процесс литья (температура заливки, скорость охлаждения). Хороший признак, если завод, как WINGOLD, открыто указывает сферы применения своей продукции на bearing.com.ru — это значит, они проводили апробацию в разных условиях и могут дать рекомендации.

Итог такой: 'известный материал' в контексте завода по производству биметаллических втулок — это синоним не громкого имени, а предсказуемости и воспроизводимости результата. Это когда ты, как технолог или конструктор, берешь в руки втулку и уверен, что ее поведение в узле будет соответствовать расчетному. Достигается это не магией, а строгой дисциплиной на производстве, от входного контроля сырья до финального тестирования готовых изделий.

Поэтому, когда видишь информацию о компании вроде JIASHAN WINGOLD BEARING CO.,LTD, с их специализацией и опытом экспорта, понимаешь, что они на этом рынке не просто так. Их продукция проходит проверку не только внутренними стандартами, но и требованиями международных заказчиков. А это для 'известного материала' — лучшая рекомендация. В конце концов, доверие к материалу строится на доверии к заводу, который его правильно применяет.