-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

Когда говорят про известный материал биметаллической втулки заводы, многие сразу думают о крупных брендах в Европе или Японии. Но на практике, часто упускают из виду, что сама формулировка ?известный материал? может вводить в заблуждение — известность в каталогах не всегда равна надежности в конкретных условиях эксплуатации. Я много раз сталкивался с ситуациями, когда заказчик требовал ?материал по стандарту?, но при этом не учитывал реальные нагрузки или среду. Например, биметалл на стальной основе с баббитовым слоем — классика, но если речь идет о ударных нагрузках или агрессивной среде, тот же баббит B83 может не подойти, хотя он ?известный?. Часто проблема не в материале как таковом, а в том, как его применили на конкретном заводе.

Возьмем, к примеру, биметаллические втулки для тяжелого оборудования. Многие производители указывают ?высокопрочный алюминиевый сплав + сталь? или ?медно-свинцовый слой?. Но когда начинаешь разбирать отказы, оказывается, что дело не в марке материала, а в технологии сцепления слоев. Видел случаи на одном из отечественных заводов — втулка от известного поставщика расслоилась после 800 часов работы. Причина? Недостаточная подготовка поверхности стали перед заливкой антифрикционного слоя. Завод имел все сертификаты на материал, но технологический процесс дал сбой. Отсюда вывод: известность материала — это лишь часть уравнения. Без контроля над процессом на заводе-изготовителе, даже лучший сплав не спасет.

Еще один момент — адаптация материала под конкретную задачу. Например, для судовых дизелей часто используют биметалл со слоем свинцовистой бронзы. Но если двигатель работает на тяжелом топливе с повышенной сернистостью, свинец может подвергаться коррозии. Приходилось участвовать в подборе альтернативы — скажем, оловянная бронза или даже спеченные материалы. Но здесь уже встает вопрос цены и готовности завода перестроить производство. Не каждый завод, даже позиционирующий себя как производитель биметаллических втулок, готов к такой кастомизации. Чаще всего они работают по стандартным каталогам, а не по инженерным запросам.

Кстати, о каталогах. Часто в них указаны идеальные параметры — допустимые давления, скорости скольжения. Но в жизни оборудование работает с вибрациями, перекосами, загрязненной смазкой. Материал, который в лаборатории показал прекрасные результаты, на реальном объекте может вести себя иначе. Помню проект с конвейерной линией — втулки из биметалла с алюминиевым сплавом должны были работать при умеренных нагрузках. Но из-за постоянных пусковых перегрузок и плохого обслуживания смазки, они изнашивались в разы быстрее расчетного срока. Пришлось пересматривать не только материал, но и конструкцию узла, вводить принудительную смазку. Завод-поставщик тогда лишь развел руками — мол, по паспорту все сходится. Вот и вся известность.

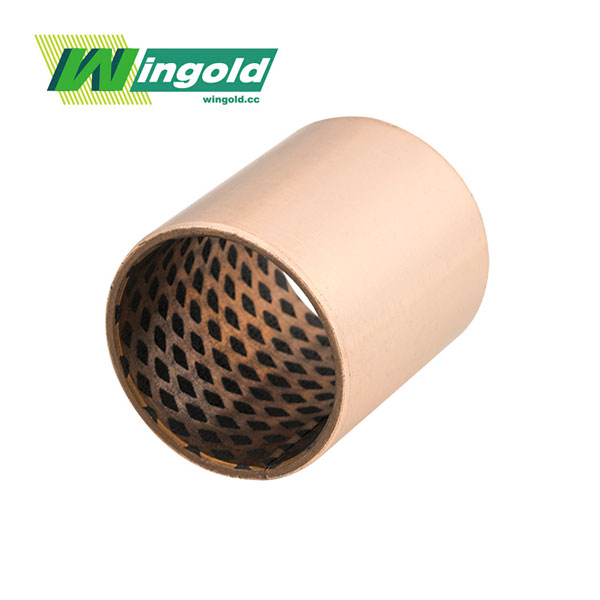

В контексте поиска надежного производителя, стоит обратить внимание на предприятия, которые не просто штампуют детали, а ведут полный цикл — от разработки сплава до испытаний готовых изделий. Например, JIASHAN WINGOLD BEARING CO.,LTD — это производственное предприятие, специализирующееся на выпуске подшипников скольжения, обладающее правами на импорт и экспорт, и его продукция экспортируется как в стране, так и за рубежом. В их случае, я отмечал для себя важный нюанс: они часто предоставляют не просто сертификаты на материал, а отчеты по испытаниям на стендах, имитирующих реальные условия. Это дорогого стоит. Их сайт https://www.bearing.com.ru содержит не только каталог, но и технические заметки по применению, что уже говорит о некоторой глубине подхода.

Но даже с такими поставщиками нельзя терять бдительность. Однажды мы заказывали партию биметаллических втулок для насосного оборудования. Материал был заявлен как биметалл на основе низкоуглеродистой стали с алюминиево-оловянным покрытием. Втулки пришли, монтаж прошел, но через пару месяцев появился шум. При вскрытии обнаружили, что антифрикционный слой местами имел неравномерную толщину — явный брак центрифугирования на этапе производства. Завод, к его чести, признал проблему и заменил партию, но простой оборудования обошелся дорого. С тех пор всегда настаиваю на выборочной проверке первой партии — не только размеров, но и структуры слоя под микроскопом. Это та самая ?практика?, которой нет в учебниках.

Еще один аспект — логистика и поддержка. Известный материал — это хорошо, но если завод находится за тридевять земель, а вам нужна срочная техническая консультация или замена, могут возникнуть проблемы. Поэтому сейчас все чаще смотрю в сторону производителей, которые имеют не только производственные мощности, но и развитую сеть техподдержки, склады запчастей в ключевых регионах. Это особенно критично для ремонтного бизнеса, где время простоя измеряется в десятках тысяч рублей в час. Завод, который может оперативно прислать инженера или предоставить чертежи для срочного изготовления альтернативы, — это уже не просто поставщик, а стратегический партнер.

Говоря о биметаллических втулках, нельзя обойти тему методов производства. Литейный способ с центрифугированием — самый распространенный, но и здесь есть подводные камни. Скорость вращения формы, температура заливки, подготовка подложки — все это влияет на конечное качество сцепления. На одном из визитов на завод (не буду называть) наблюдал, как оператор визуально, ?на глазок?, определял момент заливки. Результат — партия с разной пористостью слоя. Современные предприятия внедряют автоматизированные линии с контролем параметров в реальном времени, но такие есть далеко не везде. Поэтому при оценке ?известного завода? всегда интересуюсь, как контролируется именно процесс, а не только итоговый продукт.

Еще один технологический аспект — обработка после литья. Биметаллическая заготовка — это полдела. Далее идет механическая обработка: расточка, шлифовка, нанесение канавок для смазки. Здесь важно, чтобы антифрикционный слой не ?закрывался? (не наклепывался) режущим инструментом, иначе его свойства теряются. Правильный режим резания, охлаждение — мелочи, которые отделяют хорошую втулку от посредственной. Видел, как на некоторых заводах для экономии времени шлифуют на повышенных оборотах, что приводит к перегреву поверхностного слоя и его отслоению в дальнейшей работе. Такую деталь не спасет даже самый известный материал.

И, конечно, финишная обработка — фосфатирование, лужение или нанесение сухого смазочного покрытия. Это часто упускается из виду, но для запуска и приработки это критично. Особенно в узлах, где смазка подается с задержкой или возможны режимы граничной смазки. Некоторые передовые производители, включая упомянутую WINGOLD Bearing, предлагают втулки с предварительно нанесенным приработочным покрытием, что значительно снижает риск заедания на старте. Это маленькая, но важная деталь, которая говорит о том, что завод думает не только о продаже, но и о работе своего изделия в реальных условиях.

Вопрос цены всегда стоит остро. Когда клиент слышит про ?известный материал биметаллической втулки заводы?, он часто ожидает и соответствующую цену. Но высокая цена не всегда гарантирует идеальное качество, а низкая — не всегда признак брака. Все упирается в оптимизацию. Например, для неответственного узла с низкими скоростями и нагрузками можно взять более дешевый биметалл с меньшим содержанием олова в бронзе. Но для турбины или мощного компрессора экономить на материале слоя — себе дороже. Задача инженера — найти баланс. Я не раз ловил себя на том, что автоматически выбирал ?проверенный? дорогой вариант, хотя по расчетам подходил и более бюджетный аналог от того же завода. Нужно считать не стоимость детали, а стоимость владения с учетом ресурса.

Интересный кейс был с сельхозтехникой. Завод-изготовитель техники годами покупал втулки у одного поставщика по высокой цене, мотивируя это ?надежностью известного материала?. Когда провели сравнительные испытания с продукцией другого завода (менее раскрученного), оказалось, что разницы в ресурсе при данных условиях нет. Более того, у нового поставщика была лучше геометрическая точность, что упрощало монтаж. Старый поставщик просто много лет ехал на репутации. Мораль: нельзя останавливаться в поиске и оценке. Рынок меняется, технологии тоже. То, что было лучшим вчера, сегодня может быть уже не оптимальным.

При этом есть и обратные примеры. Пытались сэкономить на втулках для старого пресса, купили изделия сомнительного происхождения, хоть и из ?похожего? биметалла. Через месяц работы вал заклинило — антифрикционный слой попросту выдавило. Ремонт и простой многократно перекрыли всю экономию. После этого для критичного оборудования выработали правило: сотрудничать только с проверенными заводами, которые готовы предоставить полную историю материала и технологический паспорт на партию. Да, это дороже, но спокойствие важнее. В этом плане, предприятия с полным циклом, как JIASHAN WINGOLD BEARING CO.,LTD, часто оказываются в выигрыше — у них все процессы под контролем, и они могут аргументировать цену.

Если говорить о перспективах, то просто ?известный материал? скоро перестанет быть ключевым аргументом. Все больше заказчиков требуют не просто деталь, а решение — с расчетом на износ, рекомендациями по смазке, условиям монтажа. Заводы, которые смогут предоставлять такой пакет, будут лидировать. Уже сейчас вижу тренд на симуляцию работы узла трения на этапе проектирования, подбор материала под конкретный спектр нагрузок. Это уже не про каталоги, а про инжиниринг.

Еще одно направление — экология и ресурсосбережение. Появляются новые антифрикционные сплавы без свинца, с улучшенными характеристиками. Некоторые заводы экспериментируют с наноструктурированными покрытиями на биметаллической основе. Пока это дорого и не массово, но за этим будущее. Важно, чтобы производители не просто следили за модой, а внедряли то, что действительно дает прирост надежности. И здесь опять же важен диалог с практиками — теми, кто эксплуатирует технику в поле, в цеху, на море.

В конечном счете, фраза ?известный материал биметаллической втулки заводы? — это отправная точка для диалога, а не готовый ответ. Настоящая известность рождается не в рекламных буклетах, а в тысячах часов бесперебойной работы оборудования, где стоит эта самая втулка. И задача любого специалиста — найти того самого производителя, для которого качество процесса так же важно, как и марка материала на бумаге. Именно такие партнеры, способные на диалог и глубокое понимание технологии, вроде WINGOLD Bearing, в долгосрочной перспективе и создают ту самую, заслуженную известность.