-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

Когда говорят про известный подшипники из литой бронзы поставщик, многие сразу представляют себе гигантские заводы с громкими именами. Но в реальности, известность в нашей узкой нише — это часто не про масштаб, а про другое. Это про то, чтобы тебя знали те, кто действительно разбирается в материалах и технологиях литья. Бронза — она ведь разная бывает, и литьё — не просто залить металл в форму. Я много раз сталкивался с ситуациями, когда клиент гонится за брендом, а получает стандартный Сч20 или оловянную бронзу с неотслеживаемой термообработкой. Вот тут и понимаешь, что известный поставщик — это тот, чьи подшипники не меняют своих характеристик от партии к партии, и с кем можно поговорить на одном техническом языке.

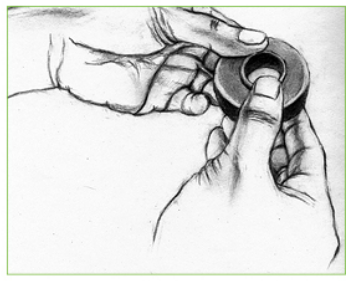

Возьмем, к примеру, литые бронзовые втулки для тяжелого валочного оборудования. В каталогах все пишут БрАЖ9-4 или что-то подобное. Но суть-то в том, как именно отливали заготовку — центробежным литьем, в кокиль или в землю. От этого напрямую зависит плотность структуры, отсутствие раковин и, в итоге, ресурс. У поставщика, который действительно в теме, всегда есть документация по процессу литья для критичных серий. Я помню, как на одном из ремонтов экскаватора мы трижды меняли втулки от разных фабрик — все по одному ГОСТу, а работали по-разному. Пока не наткнулись на продукцию, где в паспорте было четко указано: 'центробежное литье, с последующей гомогенизацией'. Вот это уже серьезный подход.

Именно поэтому я всегда смотрю не только на сертификаты, но и на готовность производителя обсуждать технологическую карту. Как-то раз общался с технологами с завода WINGOLD Bearing — это те самые, что на bearing.com.ru. Они не просто продают подшипники из литой бронзы, а могут подробно рассказать, почему для конкретных ударных нагрузок они рекомендуют именно свой состав БрО10С10, а не более дешевый аналог. Это и есть признак профи, а не торговой конторы. Их компания, JIASHAN WINGOLD BEARING CO.,LTD, как раз заявлена как производственное предприятие с полным циклом, и это чувствуется в деталях.

Еще один момент — механическая обработка после литья. Хорошая отливка — это только полдела. Если ее неправильно проточить, снять припуск не теми режимами, можно получить внутренние напряжения, которые потом вылезут трещинами. Настоящий известный поставщик всегда контролирует и этот этап. У нас был печальный опыт с одним 'экономичным' вариантом: втулка выглядела идеально, но через 200 моточасов дала продольную трещину. Вскрытие показало грубые следы резки и отсутствие нормального отпуска. Теперь мы такие вещи проверяем в первую очередь.

Многие считают, что если у компании есть права на импорт и экспорт, как, например, у WINGOLD Bearing, то это автоматически гарантия высшего сорта. Не совсем. Права — это формальность. А вот то, что их продукция идет и на внутренний рынок, и за рубеж — это уже показатель. Особенно в Европу или в Японию. Там приемка жесткая, просто так туда не попадёшь. Если завод стабильно экспортирует свои подшипники скольжения, значит, у него выстроена система контроля, которая проходит проверку независимыми экспертами. Это дорогого стоит.

Но и здесь есть нюанс. Иногда один и тот же завод делает 'линию для внутреннего рынка' и 'линию на экспорт' — из разного сырья и с разной степенью контроля. Это плохая практика. Из общения с коллегами и по собственным наблюдениям, хороший признак — когда продукция унифицирована. То есть та же самая втулка, которая идет на сборочный конвейер в Германию, доступна и тебе здесь. Это говорит о честности поставщика. На сайте bearing.com.ru видно, что ассортимент единый, без такого разделения. И это вызывает доверие.

Кстати, о сырье. Качественная литая бронза начинается с лома. Да-да, с того, что идет в переплав. Крупные и ответственные производители работают с проверенными источниками лома, чтобы контролировать исходный состав. Потому что если в шихту попадет что-то с высоким содержанием свинца или алюминия, вся партия может уйти в брак. Мелкие цеха часто на этом экономят, покупая что подешевле. А потом удивляются, почему твердость 'гуляет'.

Хочу привести пару примеров из практики, чтобы было понятно, о каких мелочах идет речь. Мы как-то заказали партию бронзовых вкладышей для редукторов. В спецификации было указано 'бронза литая, твердость HB 70-80'. Пришли, проверили твердомером — вроде бы норма. Но при монтаже обратили внимание, что цвет у разных вкладышей из одной коробки слегка отличается. Не придали значения. Через полгода получили звонок: один из редукторов заклинил. Разобрали — вкладыш 'поплыл', износ катастрофический. Лабораторный анализ показал, что химический состав не соответствует заявленному, не хватало олова, его заменили на более дешевый цинк. Это был урок: теперь мы выборочно отправляем образцы на спектральный анализ, особенно для новых поставщиков.

Другой случай связан с геометрией. Казалось бы, все просто: чертеж есть, обработали по нему. Но для литых заготовок есть своя специфика — усадка. Если технолог завода не учел коэффициент усадки конкретной марки бронзы при разработке модели для литья, то после остывания и механической обработки размеры могут быть в допуске, но сама структура будет неравномерной. Мы получили как-то партию, где внутренний диаметр был идеален, но при ультразвуковом контроле обнаружились зоны с разной плотностью. Пришлось возвращать. Сейчас в переговорах всегда уточняем, как производитель компенсирует усадку. У солидных игроков, тех же WINGOLD, на это есть свои стандартные поправочные коэффициенты для разных сплавов.

И третий момент — упаковка. Казалось бы, ерунда. Но если подшипники из бронзы отправляют просто в картонную коробку без вакуумной упаковки или ингибиторов коррозии, они могут прийти с уже начавшимся процессом окисления, особенно в зоне морского климата. Это не критично, но требует дополнительной очистки перед установкой. Мелочь, но она говорит об отношении к продукту на выходе с завода. Когда получаешь деталь в индивидуальной антикоррозийной упаковке с маркировкой — это приятно и спокойно.

Исходя из всего набитого шишками, я для себя сформировал неформальный список того, на что смотрю при оценке поставщика литых бронзовых подшипников. Во-первых, открытость в технологических вопросах. Если менеджер только и может, что прочитать прайс, а на запрос о методе литья или термообработки пересылает тебя техотдел, который не отвечает — это плохой знак. Нужен прямой контакт с производством или ОТК.

Во-вторых, наличие полного цикла. Если компания только перепродает или сама делает только механическую обработку, закупая отливки на стороне, — это дополнительное звено и дополнительные риски. Гораздо надежнее, когда все под одним крышей: плавка, литье, обработка, контроль. Как в случае с WINGOLD Bearing — они позиционируются именно как производственное предприятие, и это ключевой фактор.

В-третьих, прозрачность с происхождением сырья. Не стесняйтесь спрашивать сертификаты на металл. Хороший завод их предоставит. В-четвертых, репутация в конкретных отраслях. Один известный поставщик может быть силен в подшипниках для судовых дизелей, другой — для прокатных станов. Ищите того, у кого есть опыт в вашей сфере. И, наконец, готовность делать нестандартные решения. Если вам нужна не просто втулка по каталогу, а деталь со специфическими канавками или составом, реакция на такой запрос очень показательна.

В итоге, известность — это не громкая реклама, а тихая, но твердая репутация среди специалистов. Это когда тебе не нужно каждый раз проверять партию с пристрастием, потому что ты уже знаешь, что из этого металла и на этом оборудовании плохо не сделают. Это когда после нескольких удачных проектов ты начинаешь рекомендовать этого поставщика своим коллегам без опаски. И кажется, что в сегменте качественных подшипников из литой бронзы к этому и нужно стремиться — быть не самым раскрученным, а самым надежным в глазах тех, кто эти подшипники потом ставит в ответственные механизмы и годами за них не переживает.