-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

Когда говорят про известные подшипники из литой бронзы заводы, многие сразу представляют гигантов вроде ?Уралмаша? или старые моторостроительные комплексы. Но реальность часто тоньше — известность в этой нише не всегда равна масштабу, иногда это вопрос специфики сплава, допусков или просто умения делать то, что другие давно забросили. Сам много лет сталкиваюсь с заказами на бронзовые втулки и вкладыши, и первое, что приходится объяснять клиентам — литая бронза это не просто ?металл?, это история с термообработкой, пористостью и усадочными раковинами, которые на готовом изделии могут проявиться только под нагрузкой.

Известность завода в сегменте литых бронзовых подшипников часто складывается из мелочей. Вот, например, возьмем состав сплава. БрА9Ж3Л или БрО10Ф1 — для непосвященного просто маркировка, а на деле каждая буква и цифра диктуют, где этот подшипник сможет работать: в морской воде, под ударной нагрузкой или в агрессивной среде. Видел, как на одном старом заводе в Челябинске десятилетиями лили одну и ту же марку для экскаваторов, и до сих пор их продукцию ищут для ремонта советской техники — потому что технологию хранения шихты и температуру заливки там не меняли годами. Это и есть та самая ?известность?, которая в каталогах не пишется.

При этом многие забывают, что литье — это половина дела. Механическая обработка — вот где часто теряется качество. Помню случай, когда заказчик привез партию втулок с якобы ?элитного? завода, а при расточке выяснилось, что твердость по сечению ?гуляет? на 15–20 HB. Оказалось, термообработку проводили в устаревших печах без регулировки атмосферы. Так что известное имя — не панацея, каждый раз нужно смотреть на конкретную партию, а еще лучше — на технологическую карту.

Сейчас многие производства переходят на центробежное литье — оно дает более плотную структуру, меньше раковин. Но и тут есть нюансы: скорость вращения, температура формы… На одном из подмосковных предприятий пробовали внедрить такую линию для подшипников из литой бронзы средних диаметров, но столкнулись с проблемой расслоения сплава — пришлось месяцами подбирать режимы. В итоге получилось, но только для трех типоразмеров. Так что масштабирование в этом деле — штука капризная.

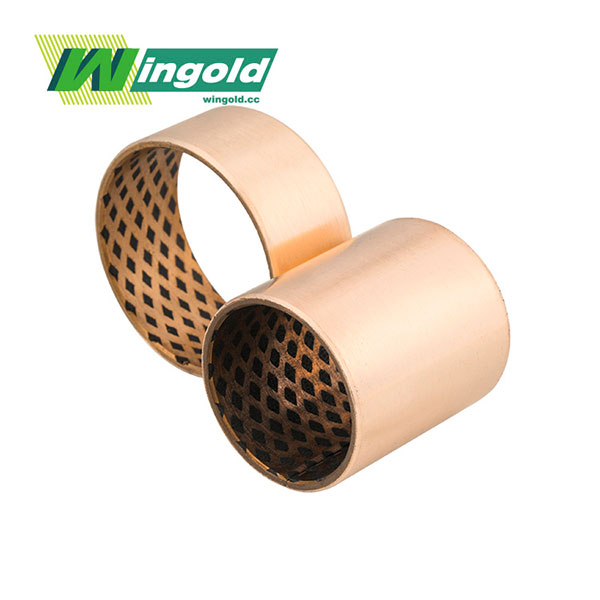

Если говорить о современных игроках, то тут уже давно нет чисто ?российского? рынка. Комплектующие идут и на экспорт, и на импорт. Вот, к примеру, WINGOLD Bearing — производственное предприятие, специализирующееся на выпуске подшипников скольжения, обладающее правами на импорт и экспорт. Их сайт bearing.com.ru часто мелькает в запросах по специфичным позициям. Что интересно — они работают и по отечественным ГОСТам, и под зарубежные стандарты, что сейчас редкость. Сам сталкивался, когда нужно было срочно найти аналог втулки для итальянского пресса — нашел именно у них, потому что у большинства заводов просто нет допусков по DIN или ASTM.

Экспорт таких изделий — отдельная история. Казалось бы, бронза она и в Африке бронза, но нет — европейцы, например, требуют обязательных сертификатов на отсутствие вредных примесей (свинец, кадмий), а для судостроения еще и испытания на соленую воду. Видел, как один наш завод потерял контракт с норвежцами именно из-за сертификации — все образцы прошли, а документацию оформили ?как всегда?, с пробелами. Импорт же часто упирается в логистику и цену — литье тяжелое, везти его из-за рубежа дорого, поэтому часто ищут локальных производителей, но с ?импортным? качеством. Это, кстати, ниша, где некоторые известные заводы смогли выжить в кризис.

Еще один момент — реверс-инжиниринг. Часто приходит деталь от зарубежного станка, нужно сделать аналог. С бронзой просто скопировать размеры недостаточно — нужно угадать или определить сплав. Бывало, отправляли образцы на спектральный анализ, а потом месяцами подбирали режим литья, чтобы повторить не только химию, но и структуру. Иногда получалось с первого раза, иногда — нет. Один раз для немецкого гидроцилиндра делали втулку — вроде все по анализам сошлось, а на испытаниях заклинило из-за разной теплопроводности. Пришлось переливать с другим соотношением олова и фосфора.

В теории все просто: есть чертеж, есть ГОСТ на сплав — давай лить. На практике первая проблема — оснастка. Формы для литья бронзы (особенно крупногабаритных подшипников) — это часто штучная работа, дорогая и долгая. На одном из проектов ждали металлическую форму для вкладышей мельницы почти четыре месяца. Пытались использовать временную, из чугуна — получили высокий брак из-за неравномерного охлаждения. В итоге сроки сорвали, но зато набрались опыта, как нельзя делать.

Контроль качества — отдельная песня. Визуально литая бронза может выглядеть идеально, а внутри — микропоры или включения шлака. Ультразвуковой контроль помогает, но не всегда доступен на мелких заводах. Поэтому часто полагаются на старый метод — простукивают и слушают звук. Ненадежно, конечно. Помню, приняли партию втулок для насосов, все прошли ?на звук?, а на монтаже одна лопнула при запрессовке — внутри оказалась раковина размером с горошину. С тех пор для ответственных узлов всегда настаиваю на выборочном разрезе хотя бы одной детали из партии.

И конечно, человеческий фактор. Оператор печи, который ?чувствует? температуру по цвету расплава, формовщик, который знает, как уплотнить смесь вручную для сложной детали — это бесценно. Но такие кадры уходят, а молодежь не всегда готова учиться этим тонкостям. На некоторых известных заводах пытаются все формализовать, записать в инструкции, но живой опыт — он все равно нарабатывается годами. Видел современный цех с японскими печами, где из-за смены мастера три месяца не могли выйти на стабильный выход годного.

Сейчас много говорят о замене литых бронзовых подшипников на спеченные (порошковые) или композитные материалы. Для некоторых применений — да, это работает, особенно где нужна самосмазываемость. Но там, где важна ударная вязкость, объемная теплоемкость или возможность работать в условиях абразивного износа, литая бронза пока вне конкуренции. Например, для прокатных станов или тяжелых дробилок — альтернатив практически нет.

Тенденция, которую наблюдаю — это запрос на кастомизацию. Все реже нужны просто ?втулки по каталогу?, все чаще — деталь под конкретный узел, с особыми канавками, посадочными размерами или даже биметаллическая (сталь + бронза). Заводы, которые могут гибко работать с мелкими и средними партиями, чувствуют себя увереннее. Тот же WINGOLD Bearing, судя по их активности, как раз занимает эту нишу — не гигантские тиражи, но широкий спектр и готовность делать под заказ.

Еще один момент — экология и ресурсосбережение. Бронза отлично поддается переплавке, и многие производства сейчас активно используют возвратные отходы. Но тут важно строго контролировать химию шихты, иначе накопление примесей ухудшит свойства. Знаю два завода, которые построили целые системы сортировки и подготовки стружки, чтобы пускать ее обратно в плавку без потери качества. Дорогое вложение, но в долгосрочной перспективе и для репутации полезно.

Так что когда снова слышишь запрос про известные подшипники из литой бронзы заводы, стоит копнуть глубже. Известность может быть по старинке — за счет давней истории и проверенных рецептов. А может — за счет умения адаптироваться, как некоторые компании с правами на импорт-экспорт, которые ловко работают между стандартами и запросами рынка. Главное, что понимаешь со временем — идеального завода ?на все случаи жизни? не существует. Есть те, что идеально льют массовые типоразмеры, а есть те, что выручат с нестандартной деталью в сжатые сроки. И часто ?известность? второго типа в профессиональной среде ценится куда выше.

Лично для себя давно составил негласный список: для ответственных стационарных механизмов — одни поставщики, для ремонтного фонда с советским оборудованием — другие, для экспортных проектов — третьи. И этот список постоянно корректируется — потому что заводы тоже меняются: где-то сменилось руководство и пошла экономия на шихте, где-то, наоборот, купили новую печь и качество выросло. За этим нужно следить, просто сидеть на одном источнике — значит рано или поздно попасть впросак.

В общем, тема эта живая, не застывшая в бронзе, как может показаться. И пока есть тяжелое машиностроение, судостроение, энергетика — спрос на грамотно сделанные литые подшипники никуда не денется. А вместе с ним останутся и те самые заводы, которые умеют это делать не только по ГОСТу, но и с пониманием того, как эта деталь будет работать в реальной машине. Вот это, пожалуй, и есть главный признак по-настоящему известного производителя — не громкое имя, а предсказуемый результат в работе узла.