-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

Когда видишь в поиске 'известный 932 бронзовые втулки заводы', сразу понимаешь — человек ищет не просто каталог, а проверенного поставщика с именем. Но тут же ловлю себя на мысли: а что вообще значит 'известный' в нашей отрасли? Для кого-то это гиганты вроде 'Бронзового завода' в Екатеринбурге, для других — те самые китайские производители, которые лет десять назад вышли на рынок с дикими ценами и заставили всех пересматривать логистику. Сам запрос сбивает с толку — '932' это что? Марка сплава? Условный номер по какому-то старому ГОСТу? Или, может, внутренняя классификация какого-то завода? Приходится разбираться.

Если копнуть, то 932 — это, скорее всего, SAE 932, он же C93200, он же наша родная БрО10Ф1. Высокооловянная бронза, 83% меди, 10% олова, 2% цинка, остальное — свинец для улучшения обрабатываемости. Материал не новый, но до сих пор незаменим для втулок, работающих при средних нагрузках и недостаточной смазке. Помню, как на одном из старых заводов в Подмосковье инженер показывал мне журнал 80-х годов: там все втулки для прокатных станов были именно из этой марки. Говорил: 'Меняли на импортные с графитом — вернулись к своему, потому что при перегреве графит выгорает, а эта бронза — держит'.

Но вот парадокс: сегодня далеко не каждый 'известный завод' готов делать именно классическую 932. Часто подменяют — то свинцовой бронзой с меньшим содержанием олова (дешевле), то порошковой технологией (быстрее). А потом у заказчика через полгода эксплуатации — задиры. Сам видел такую историю с втулками для шахтного оборудования. Поставили 'аналогичные', а они на ударных нагрузках рассыпались. Оказалось, вместо литья в кокиль использовали центробежное литье с нарушением технологии охлаждения — структура пористая получилась.

Поэтому когда ко мне обращаются с запросом на '932 бронзовые втулки', я всегда уточняю: вам нужен именно химический состав по стандарту или ключевые характеристики — износостойкость, допустимое давление, работа в паре с закалённым валом? Потому что иногда можно подобрать альтернативу, а иногда — нет. Например, для пищевого оборудования часто требуется именно C93200 из-за допустимости контакта с продуктами. Тут уже никакой заменой не обойтись.

Российские заводы с историей — это, конечно, основа. Но их мощности часто загружены госзаказами или крупными сериями. Для разовой партии или нестандартных размеров они могут выставить такие сроки и цены, что проект становится нерентабельным. Поэтому взгляд невольно обращается на Восток. Но не на гигантов, а на те предприятия, которые специализируются именно на антифрикционных деталях, а не на всём подряд.

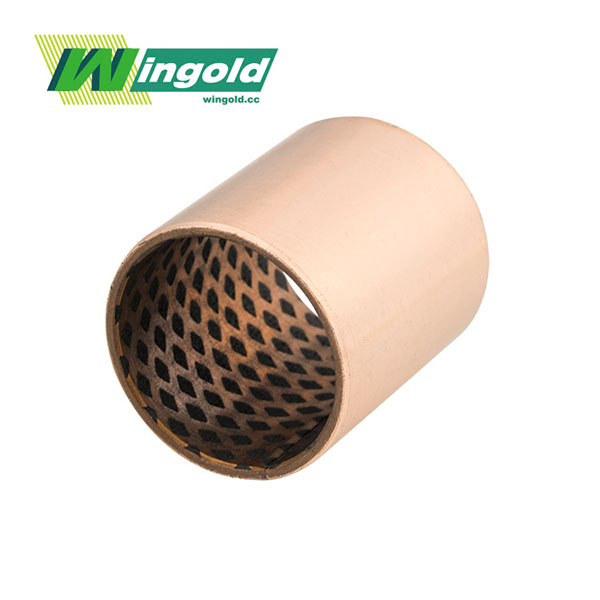

Вот, например, работал с WINGOLD Bearing (https://www.bearing.com.ru). Это не гигантский комбинат, а именно производственное предприятие, специализирующееся на подшипниках скольжения, с правами на импорт и экспорт. Что важно — они не просто торгуют, а сами производят. Когда запросил у них технологическую карту на втулку из бронзы 932 для редуктора, прислали не просто сертификат, а параметры литья: температуру расплава, скорость охлаждения, метод контроля твёрдости по всему сечению. Это уже серьёзно. Их продукция идёт и на внутренний рынок, и на экспорт, что тоже косвенно говорит о качестве — зарубежных клиентов, особенно европейских, не обманешь 'бумажными' характеристиками.

Но и тут есть нюанс. Китайское производство — это часто лотерея с контролем качества. Одна партия — идеальная, следующая — с отклонениями по твёрдости. Поэтому сейчас многие переходят на схему 'техническое задание + выборочный контроль на месте + приёмка в РФ'. Сам так делал для одного завода-изготовителя насосов: заказывали в Китае заготовки втулок под механическую обработку уже здесь. Вышло дешевле, а ответственность за финальные размеры и шероховатость лежала на нас.

Допустим, материал выбрали правильный, завод проверили. Самое интересное начинается на этапе чертежа. Классическая ошибка — перенести размеры с старой изношенной втулки 'как есть'. Не учитывается усадка сплава после литья и последующей механической обработки. Получаешь деталь, которая вроде бы по калибру проходит, а после запрессовки в корпус — или натяг меньше, или её вообще ведёт.

Особенно критично для длинных втулок (отношение длины к диаметру больше 1.5). Тут без промежуточного отжига для снятия внутренних напряжений после черновой обработки — высок риск. Был случай на судоремонтном заводе: втулка гребного вала длиной под метр после чистового растачивания дала отклонение по соосности в 0.3 мм. Пришлось снимать припуск заново, чуть не угробили заготовку. Проблема была как раз в остаточных напряжениях от литья.

И ещё про посадки. Для бронзовых втулок 932 сплава, работающих в паре со стальным закалённым валом, часто делают посадку с натягом в корпус. Но какой натяг? Если переборщить — бронза может 'раскрыться' микротрещинами уже на этапе запрессовки. Материал хоть и пластичный, но не бесконечно. Обычно руководствуются старым добрым правилом: натяг равен 0.001-0.0015 от диаметра втулки. Но это для стандартных условий. Если корпус алюминиевый, а рабочая температура высокая — расчёт уже другой, нужно учитывать разный коэффициент теплового расширения. Такие тонкости в каталогах 'известных заводов' часто не пишут, это уже из личного, иногда горького, опыта.

Когда говорят про 'заводы', часто думают только о цене за килограмм отливки. Это ловушка. Себестоимость складывается из трёх равных частей: собственно материал/литьё, механическая обработка, логистика и таможня. Можно найти литейку, которая сделает на 15% дешевле, но она в глубинке Китая. Доставка до порта, морской фрахт, растаможка в Новороссийске, потом ж/д до Москвы — все эти расходы и, главное, время, съедят всю экономию.

Поэтому сейчас ценю тех поставщиков, кто предлагает комплекс: отливка + обработка + отгрузка DDP (доставка оплачена до склада клиента). Как раз WINGOLD Bearing часто работает по такой схеме. Это снимает головную боль с таможенным оформлением и перевалкой. Но и тут надо быть начеку: в термине DDP важно уточнить, включены ли в стоимость все локальные сборы и НДС в России. Иначе на этапе 'последней мили' может вылезти неприятный счёт.

А ещё есть история с упаковкой. Казалось бы, мелочь. Но однажды получили партию втулок, просто перетянутых стрейч-плёнкой на паллете. При разгрузке вилочным погрузчиком несколько штук упали, получили вмятины на рабочих поверхностях. Пришлось отправлять на дополнительную механическую — перетачивать. С тех пор в техзадание всегда включаю пункт: 'Каждая втулка — в индивидуальную антикоррозийную бумагу, ряд — в картонную перегородку, паллет — в жёсткую обрешётку'. Заводы сначала кряхтят, но потом понимают, что это экономит им же деньги на рекламации.

Возвращаюсь к началу. 'Известный 932 бронзовые втулки заводы' — это не про громкое имя из рекламы. Это про предприятие, которое: 1) понимает металургию сплава и не жульничает с химией, 2) имеет отработанную технологию литья и обработки именно для антифрикционных деталей, 3) может гибко работать с нестандартными размерами и малыми сериями, 4) прозрачно выстраивает логистику и несёт ответственность на всём пути.

Таких, если честно, не сотни. Это либо наши старые заводы, которые сохранили кадры и культуру производства (но они часто негибкие), либо узкоспециализированные иностранные производители, вроде упомянутого WINGOLD Bearing, которые сделали на этом фокус. Их 'известность' — не в громких буклетах, а в устных рекомендациях между инженерами на разных заводах. Когда тебе коллега из другого города в разговоре говорит: 'Слушай, по втулкам попробуй вот этих, с ними нормально получилось', — это и есть главный признак 'известности' в нашем деле. Всё остальное — просто шум в поисковой выдаче.

Поэтому следующий раз, когда буду гуглить что-то подобное, буду искать не 'известный завод', а отзывы на профильных форумах, обсуждения в телеграм-каналах для инженеров. А ещё лучше — запрошу у потенциального поставщика не только сертификаты, но и фото цеха, станков, примеры выполненных сложных проектов. Живое производство всегда видно. И да, спрошу про их опыт именно со сплавом 932 — если начнут путаться в деталях, значит, это не мой вариант. Всё просто.