-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

Когда слышишь про 932 бронзовые втулки, многие сразу думают о каком-то стандартном, чуть ли не рядовом изделии. Но в этом-то и загвоздка — цифра 932 часто воспринимается просто как марка сплава, а на деле за ней кроется целый пласт нюансов по составу, обработке и, что критично, по реальному поведению в узле. В моей практике было не раз, когда заказчик требовал именно '932-е втулки', полагая, что это гарантия долговечности, а потом оказывалось, что проблема не в сплаве, а в геометрии или способе запрессовки. Попробую разложить по полочкам, что действительно важно, отбросив голую теорию.

Сплав БрА9Ж3Л, он же 932 по устаревшим обозначениям, — это классика для ответственных узлов скольжения. Медь, алюминий, железо... но если вдаваться в детали, то ключевое — это именно структура после литья. Видел образцы, где из-за скорости охлаждения появлялась излишняя хрупкость, хотя химический состав в сертификате был идеален. Поэтому для нас, технологов, '932' — это не просто цифра, а целый технологический маршрут. Например, важно, как ведёт себя материал при резании: иногда припуск даёшь чуть больше, потому что поверхностный слой может иметь литейные дефекты, невидимые на глаз.

Здесь стоит отметить, что не все производители держат эту планку. Когда работаешь с поставщиками, сразу видно, кто понимает суть. Вот, к примеру, на сайте JIASHAN WINGOLD BEARING CO.,LTD (https://www.bearing.com.ru) в описании продукции видно, что они акцентируют внимание на контроле структуры сплава для подшипников скольжения. Это не просто слова — когда компания, как WINGOLD Bearing, имеет права на импорт-экспорт и поставляет продукцию за рубеж, там обычно жёстче подходят к соответствию не только стандартам, но и практическим требованиям по износостойкости. Но об этом чуть позже.

Один из распространённых пробелов — игнорирование условий эксплуатации. 932 бронза хороша при умеренных нагрузках и хорошей смазке. А вот если узел работает в режиме полусухого трения, то может начаться интенсивное выкрашивание. Приходилось сталкиваться с таким на конвейерных роликах: втулки, казалось бы, правильные, а срок службы в разы меньше ожидаемого. Пришлось копать глубже и менять не материал, а конструкцию карманов для смазки.

Допуски — это отдельная песня. Казалось бы, всё по ГОСТу. Но на практике, особенно при ремонте, часто возникает соблазн поставить втулку с небольшим зазором 'для верности'. А потом удивляются перегреву. Или обратная ситуация — слишком тугая посадка, которая ведёт к деформации и задирам. Для 932 бронзовые втулки особенно критичен тепловой зазор, потому что коэффициент расширения у бронзы и, скажем, стальной ступицы — разный.

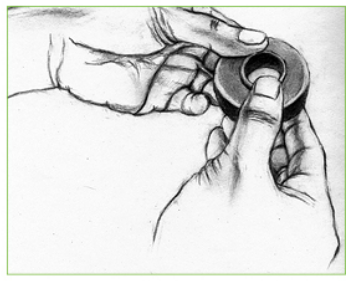

Запоминающийся случай был с насосным оборудованием. Заказчик принёс чертёж с посадкой H8/p7. Сделали, поставили — через пару часов работы появилась вибрация. Оказалось, вал был уже немного изношен, но в пределах допуска, а мы-то сделали втулку по новому чертежу. Фактический натяг оказался больше расчётного. Пришлось в срочном порядке притирать внутренний диаметр по месту, благо, бронза позволяет такие манипуляции. Вывод — всегда нужно учитывать состояние сопрягаемой детали, а не слепо следовать бумаге.

Ещё один момент — это обработка поверхности. Чистота поверхности внутри втулки должна быть не хуже Ra 1.25, а часто и лучше. Но полировать до зеркала тоже вредно — масло не будет удерживаться. Нужна определённая шероховатость. Мы обычно после расточки даём чеканку или шабрение. Это ручная работа, но она того стоит.

Самая большая иллюзия — что можно поставить бронзовую втулку и забыть. Нет, её жизнеспособность на 70% зависит от системы смазки. И здесь 932 сплав показывает себя интересно: при правильной подаче масла он работает практически вечно, но стоит возникнуть перебою — износ идёт катастрофически быстро. Видел валы, которые после 'масляного голодания' приходилось перешлифовывать под ремонтный размер, а втулки, естественно, шли под замену.

Поэтому всегда советую заказчикам обращать внимание не только на саму деталь, но и на каналы для смазки. Лучше, если они будут не просто отверстиями, а с развёрткой под маслёнку или канавками для распределения. Кстати, у WINGOLD Bearing в ассортименте есть готовые решения с уже нанесёнными смазочными карманами — это экономит время на монтаже и снижает риски ошибки.

Теплоотвод — ещё один скрытый враг. В высокооборотных узлах бронза может 'поплыть'. Был опыт с дробильным оборудованием: вроде и смазка есть, и зазоры соблюдены, но после нескольких часов работы появлялся люфт. Оказалось, что корпус не обеспечивал достаточного отвода тепла, бронза размягчалась. Пришлось добавлять принудительное воздушное охлаждение. Так что материал материала, а конструкция узла — первична.

Сейчас много говорят про импортозамещение в промышленности. И бронзовые втулки — как раз тот случай, где отечественные аналоги, при грамотном изготовлении, ничуть не уступают зарубежным. Но ключевое — 'при грамотном изготовлении'. Работал с партией втулок для лесозаготовительной техники от одного российского завода. На бумаге — всё прекрасно, а по факту — неоднородность структуры, попадались раковины. Узел выходил из строя досрочно.

А вот когда закупали аналогичные изделия через компанию с полноценным экспортным опытом, вроде упомянутой JIASHAN WINGOLD BEARING, ситуация была иной. Они, судя по всему, выдерживают полный цикл контроля — от выплавки до финишной механической обработки. Это чувствуется даже по упаковке и маркировке — всё чётко, виден порядок. Для ответственных применений, где простой дороже самой детали, такой подход оправдан, даже если цена чуть выше.

Неудачный опыт тоже был. Пытались сэкономить и заказать втулки 932 у мелкого цеха. Сделали быстро и дёшево. Но при монтаже оказалось, что внутренний диаметр имел бочкообразность — посередине уже, чем по краям. На прессе запрессовали, а потом вал вообще не провернулся. Пришлось снимать, заказывать новые и терять время. С тех пор принцип — лучше работать с проверенными поставщиками, которые специализируются именно на подшипниках скольжения, а не на металлообработке вообще.

Вернёмся к нашему известному 932 продукту. Думаю, его известность — это палка о двух концах. С одной стороны, это проверенный временем вариант, с другой — он иногда используется там, где уже есть более современные альтернативы, например, с покрытиями или композитные материалы. Но для огромного пласта обычной промышленности — от сельхозмашин до вентиляторов — 932 бронза остаётся рабочим лошадкой.

Главное, на мой взгляд, — это уходить от мышления 'втулка как расходник'. Это точная деталь, которая требует такого же внимания, как и подшипник качения. Нужно считать нагрузки, учитывать условия, правильно монтировать и обслуживать. Тогда и ресурс будет соответствовать ожиданиям.

Если резюмировать мой опыт, то идеальная бронзовая втулка — это не просто отливка из правильного сплава. Это комплекс: точная геометрия, контролируемая структура материала, правильная подготовка поверхности и, что не менее важно, понимание того, как она будет работать в паре с валом. И когда видишь, что производитель, будь то WINGOLD Bearing или другой, акцентирует внимание на всех этих этапах, а не просто продаёт 'металлическое кольцо', — это вызывает доверие. Ведь в конечном счёте, надёжность узла всегда важнее сиюминутной экономии.