-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

Когда слышишь ?изготовленные на заказ стальные втулки?, многие представляют просто токарную работу — выточил цилиндр, просверлил отверстие, и готово. Вот в этом и кроется главная ошибка. На деле, это всегда история под конкретный узел, конкретные нагрузки и, что часто упускают, под конкретный процесс монтажа и будущего обслуживания. Разница между ?просто втулкой? и деталью, которая отработает свой ресурс, — в деталях, которые в чертежах не всегда видны.

Начинается всё, конечно, с техзадания. Но даже имея на руках чертёж с допусками, скажем, на H7, нельзя просто запустить программу в станок. Сталь — она разная. Для одного случая подойдёт Ст45, закалённая, для другого — нужна легированная, вроде 40Х, а где-то и вовсе нержавейка. Выбор зависит не только от нагрузки, но и от среды: будет ли там вода, агрессивные пары, перепады температур. Однажды сделали партию из стандартной углеродистой стали для сельхозтехники, а она встала на редуктор, работающий с удобрениями. Через полгода — коррозия и задиры. Пришлось переделывать, но уже из 30Х13. Клиент был недоволен, мы потеряли время. Теперь всегда уточняем контекст.

А ещё есть момент с термической обработкой. Можно выточить идеально по размерам, но если неверно рассчитать режим закалки или отпуска, внутренние напряжения потом ?поведёт? деталь. Получаешь на выходе геометрию в допуске, а через месяц работы в узле она деформируется. Поэтому мы часто идём по пути пробной термообработки на образцах-свидетелях, особенно для нестандартных сечений или крупных стальных втулок. Это удорожает и растягивает процесс, но страхует от брака.

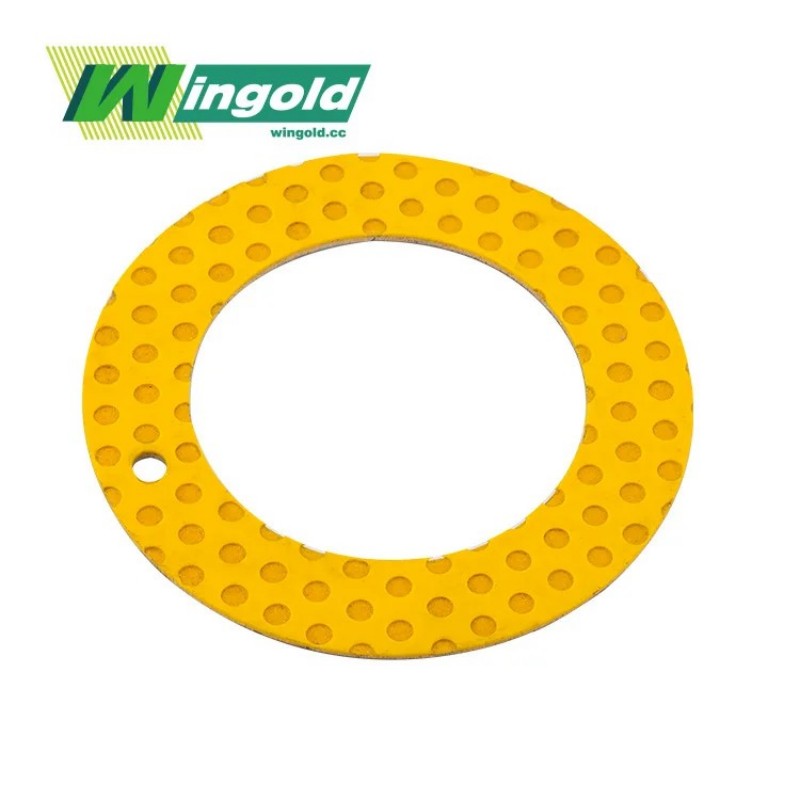

Здесь, кстати, видна разница между серийным заводом и тем, кто занимается именно кастомными решениями. У нас на производстве, на сайте bearing.com.ru, мы как раз фокусируемся на таких штучных, сложных заказах. Компания WINGOLD Bearing, хоть и известна своими подшипниками скольжения, постоянно сталкивается с запросами на нестандартные втулки, которые должны интегрироваться в уже существующие системы заказчиков. Это требует другой логистики мышления — не от станка, а от конечного узла.

Допустим, деталь готова и идеально соответствует чертежу. Самое интересное начинается на месте у клиента. Самый частый косяк — монтаж. Прессовая посадка — это не просто ?забить молотком?. Нужен правильный нагрев корпуса или охлаждение втулки, контроль усилия. Видел случаи, когда прекрасную втулку на заказ, с микрошлицами для удержания смазки, просто деформировали гидравлическим прессом, потому что спешили. В результате посадочный натяг стал чрезмерным, смазка не поступала, и узел перегрелся на первых же испытаниях.

Поэтому сейчас мы часто сопровождаем поставку простейшими, но очень конкретными инструкциями по монтажу. Не бюрократическими бумажками, а схемами с температурными режимами и даже рекомендациями по типам смазок для приработки. Это не гарантия, но серьёзно снижает риски. Для ответственных применений, например, в приводных валах конвейеров или опорах тяжелых роторов, иногда предлагаем выезд нашего специалиста — дешевле, чем потом разбирать последствия.

И ещё про приработку. Гладкая, казалось бы, поверхность после шлифовки — это не финал. В первые часы работы происходит микроприработка. Если смазочные каналы или карманы спроектированы без учёта реального направления нагрузки (а такое бывает, когда копируют чертёж с аналогичного узла), может возникнуть масляное голодание. Мы однажды анализировали отказ втулки в насосе — причина оказалась в том, что при реверсе вала смазка просто вытеснялась из зоны контакта. Пришлось переделывать, смещая каналы под углом.

Хотя мы говорим про изготовленные на заказ стальные втулки, иногда правильным решением становится комбинированный материал. Скажем, биметаллическая втулка: стальная основа для прочности и бронзовый или баббитовый антифрикционный слой внутри. Это дороже, но для ударных или переменных нагрузок часто единственный вариант. Мы не всегда на этом настаиваем, но если видим в ТЗ пиковые нагрузки, обязательно предлагаем рассмотреть вариант. Клиент иногда отказывается из-за цены, но тот, кто уже ?обжёгся? на замене целых узлов, обычно прислушивается.

Бывает и обратное — просят ?самую лучшую, закалённую сталь? для узла, который работает в режиме редких, медленных поворотов в смазочной ванне. Тут излишняя твёрдость и шлифовка могут только навредить, ухудшив удерживание масла на поверхности. Для таких случаев лучше подходит нормализованная сталь с определённой шероховатостью. Это и есть тот самый профессиональный сужденческий момент, который приходит с опытом проб и ошибок.

На нашем производстве, в WINGOLD Bearing, мы стараемся держать в запасе не только разные марки стали, но и заготовки для биметалла. Это позволяет быстрее реагировать на сложные запросы и не отправлять клиента искать другого поставщика. Права на импорт-экспорт здесь помогают — можем оперативно получить нужный материал, если его нет на местном рынке.

Идеальный чертёж — это ещё не всё. Как проверить ту самую втулку? Многие ограничиваются проверкой основных диаметров микрометром и калибрами. Но для ответственных применений критична геометрия: овальность, конусность, соосность наружной и внутренней поверхностей. Особенно это важно для длинных втулок. Мы всегда делаем полный пакет замеров на координатно-измерительной машине для первой детали в партии, а выборочно — для остальных. И предоставляем протокол. Это не реклама, а страховка для обеих сторон.

Ещё один нюанс — чистота поверхности. Не шероховатость по Ra, а именно отсутствие заусенцев, микротрещин у масляных каналов. Это проверяется визуально, с лупой. Заказчик, принимающий груз на складе, редко на это смотрит, а потом эти заусенцы, оторвавшись, разносят весь узел. Мы после обработки обязательно делаем фаски и полировку кромок, даже если это не указано в ТЗ. Мелочь, которая показывает отношение к делу.

Именно на этапе контроля часто всплывают ?хотелки? клиента, не внесённые в первоначальное ТЗ. ?А можно нам здесь ещё паз для стопорного кольца?? — спрашивают, когда детали уже готовы. Приходится объяснять, что это уже другая операция, другой срок и цена. Поэтому сейчас мы ввели обязательное согласование контрольной карты параметров перед запуском в производство. Сокращает недопонимание.

Стереотип: изготовленные на заказ = очень дорого. Не всегда. Да, единичная деталь дороже серийной. Но если считать общую стоимость владения, часто выходит дешевле. Пример: на конвейере ломается штатная втулка от массового производителя. Её нет в наличии, ждать 6 недель. Остановка линии — тысячи убытка в час. Мы по срочному заказу можем изготовить аналог или даже улучшенную версию (с учётом выявленной слабости) за несколько дней. Да, цена за штуку выше, но стоимость простоя — несопоставима.

Другой аспект — оптимизация. Часто в старых механизмах стоят втулки с избыточным запасом по материалу или, наоборот, слабые. Проанализировав режим работы, можно сделать деталь, которая и прослужит дольше, и, возможно, будет легче или дешевле в производстве за счёт более рациональной конструкции. Мы несколько раз проводили такой анализ для постоянных клиентов, которые закупали у нас сменные втулки для ремонтов. В итоге они получали деталь с увеличенным ресурсом, иногда даже по меньшей цене, потому что мы убрали из конструкции лишний металл, усложнявший обработку.

Сайт bearing.com.ru — это, по сути, точка входа для таких задач. Туда приходят не за каталогом стандартных решений, а с конкретной проблемой или чертежом. Импортно-экспортная лицензия WINGOLD Bearing позволяет работать с такими заказами не только локально, но и отправлять готовые решения за рубеж, что для некоторых нишевых отраслей критически важно.

Так что, если резюмировать разрозненные мысли... Изготовленные на заказ стальные втулки — это не продукт, а процесс. Проектировочный, технологический и даже в какой-то степени консультационный. Успех зависит от того, насколько глубоко удаётся погрузиться в условия работы будущей детали, и насколько готовы обе стороны — и производитель, и заказчик — к диалогу и учёту неочевидных факторов. Самые удачные проекты, после которых клиент возвращается снова, всегда были связаны с этой совместной работой, а не просто с отправкой по электронной почте чертежа и получением коробки с деталями. В этом, наверное, и есть суть кастома — сделать не по шаблону, а под задачу, со всеми её рисками и подводными камнями. И это куда интереснее, чем просто точить цилиндры.