-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

Когда ищешь бронзовая втулка самосмазывающаяся, часто сталкиваешься с тем, что многие думают — это просто кусок бронзы с дыркой и какой-то смазкой внутри. На деле же, если брать для ответственных узлов, разница в материалах и конструкции может привести к полной остановке линии. Сам работал с разными поставщиками, и некоторые образцы, которые по паспорту были ?самосмазывающимися?, на деле начинали заедать уже через 200 часов работы в условиях вибрации. Вот об этом и хочу порассуждать — не как теоретик, а исходя из того, что приходилось исправлять и подбирать лично.

Бронза — не просто сплав. В контексте втулок речь часто идет о оловянных бронзах, типа БрО10Ф1 или БрАЖ9-4. Важно не столько название, сколько структура. Хорошая самосмазывающаяся втулка должна иметь равномерно распределенные поры или включения твердых смазочных материалов — графита, дисульфида молибдена. Но тут есть нюанс: если поры слишком крупные или неравномерные, подшипник начинает ?потеть? смазкой при нагреве, а потом быстро истощается. Видел такое на конвейерных роликах в логистическом центре — через три месяца работы появился люфт и скрип.

Самосмазывание — это не ?вечная? работа без обслуживания. Это способность отдавать смазку в зону трения постепенно, под нагрузкой. В идеале, при правильном монтаже и начальной пропитке, такой узел может работать долго в труднодоступных местах. Но ключевое слово — ?правильный?. Если запрессовать втулку с перекосом даже на 0,5 мм, никакая пропитка не спасет — будет локальный перегрев и задиры. Приходилось разбирать редуктор после такого ?монтажа? силами сторонних монтажников — бронза местами поплавилась.

Еще один момент — температурный режим. Некоторые считают, что раз бронза, то можно хоть в печку ставить. На самом деле, эффективный диапазон работы самосмазывающегося слоя часто лежит в пределах -30 до +200 °C. Превышение ведет к выгоранию связующих или окислению смазки. В одном проекте по сушильной камере пришлось переходить на втулки с принудительной подачей масла, потому что штатные самосмазывающиеся не вытягивали длительный нагрев до 250 °C — начался повышенный износ вала.

Когда ищешь, где купить бронзовая втулка, легко нарваться на стандартный каталог, где указаны только основные размеры. Но для реальной работы нужны детали: твердость по Бринеллю, величина радиального зазора, тип пропитки (масло, консистентная смазка), наличие защитного покрытия. Однажды заказали партию для сельхозтехники, взяли ?по DIN?, а при обкатке выяснилось, что зазоры были рассчитаны на статическую нагрузку, а не на ударную — появилась выработка за сезон.

Важно смотреть на производителя. Не просто на страну происхождения, а на то, есть ли у предприятия полный цикл — от литья до финишной обработки и пропитки. Если эти этапы разорваны между разными фабриками, возможны отклонения в геометрии. Для себя нашел несколько надежных поставщиков, которые дают полную техническую документацию. Например, JIASHAN WINGOLD BEARING CO.,LTD — у них своё производство подшипников скольжения, и они работают на экспорт. Заказывал у них пробную партию втулок БрО10С10 для насосного оборудования — пришли с паспортами испытаний на износ, что редкость для рядовых поставок. Их сайт — bearing.com.ru — можно посмотреть ассортимент, но по опыту, лучше сразу запрашивать техспецификации на конкретные условия работы.

Частая ошибка — экономия на качестве обработки поверхности. Казалось бы, внутреннее отверстие можно и не полировать. Но если шероховатость высокая, смазочный слой не держится равномерно, возникают очаги сухого трения. Проверял микроскопом образцы от разных заводов — у некоторых видны явные следы резца, которые не были убраны при доводке. Такие втулки в паре с закаленным валом работают шумно и греются.

Расскажу про случай с модернизацией старого фрезерного станка. Там стояли чугунные втулки, которые требовали ежедневную смазку. Решили перейти на самосмазывающиеся бронзовые. Поставили экспериментально — с одной стороны станка оставили старые, с другой поставили новые. Через полгода на стороне с бронзой не было следов износа на валу, а смазку добавляли только раз в месяц для профилактики. Но ключевым было правильное прилегание — пришлось шабрить посадочное место под прессовую посадку, чтобы не было перекоса.

А вот негативный опыт. Заказали для грохота в карьере бронзовая втулка самосмазывающаяся с графитовой пропиткой. Работали в условиях ударных нагрузок и абразивной пыли. Через две недели — сильный износ. Оказалось, что графит вымывался частицами песка, а конструкция не имела защитных уплотнений. Вывод — для запыленных сред нужно либо дополнительное лабиринтное уплотнение, либо выбор материала с более стойкой матрицей, например, бронза с включениями тефлона. Пришлось срочно переделывать узел, добавлять щитки.

Еще один момент — хранение. Самосмазывающиеся втулки часто поставляются уже пропитанными. Если они долго лежат на складе в сухом помещении или, наоборот, в сырости, смазка может испортиться или вытечь. Открыл однажды коробку с втулками, которые пролежали 2 года — на дне было масляное пятно. Пришлось отправлять на повторную пропитку. Теперь всегда указываю в заказе — поставлять в вакуумной упаковке или с силикагелем, особенно если речь о поставках от WINGOLD Bearing или других экспортёров, когда груз идет долго.

Первое — визуал и маркировка. На хорошей втулке должен быть четко виден материал (штамповка или лазерная маркировка), направление запрессовки (если есть), иногда стрелка. Без этого монтажники могут поставить как попало. Проверяю штангенциркулем не только внешние/внутренние диаметры, но и овальность — бывает, что после литья и обработки возникает небольшая деформация, которую можно не заметить, но при прессовой посадке она усилится.

Обязательно проверяю твердость. Не у всех есть твердомер, но можно договориться с лабораторией или использовать сравнительный метод — эталонным напильником. Мягкая бронза (ниже 60 HB) быстро сомнется под нагрузкой, слишком твердая (выше 120 HB) может быть хрупкой. Для большинства применений в машиностроении оптимально 70-90 HB.

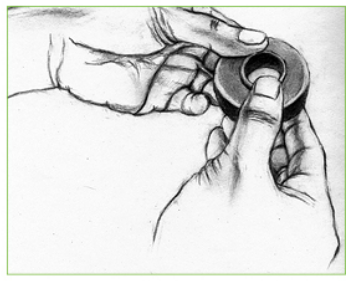

Перед монтажом — очистка. И втулки, и посадочное место нужно обезжирить. Остатки консервационной смазки или грязь мешают точной посадке. Запрессовывать лучше с помощью оправки, а не бить молотком прямо по краю — можно повредить торцы или сдвинуть смазочный слой. После установки проверяю легкость вращения вала — если есть заедание, возможно, нужно развернуть отверстие или подобрать вал с меньшим допуском.

Сейчас появляется много композитных материалов, которые позиционируются как замена бронзе. Пробовал некоторые — для малонагруженных узлов подходят, но где есть удар или высокая температура, пока бронза надежнее. Думаю, будущее за гибридными решениями — бронзовая основа с комбинированной пропиткой (масло + твердые смазки) и, возможно, наружным антифрикционным покрытием.

Для тех, кто постоянно работает с такими деталями, советую не ограничиваться каталогами. Полезно смотреть технические отчеты от исследовательских институтов, например, ВНИИПТмаш, или материалы с отраслевых выставок. Часто именно там узнаешь о новых технологиях пропитки или методах контроля качества.

Если говорить о конкретных поставщиках, то, как уже упоминал, JIASHAN WINGOLD BEARING CO.,LTD (bearing.com.ru) зарекомендовали себя как производитель с правами на импорт-экспорт, что часто означает соответствие международным стандартам. Их продукция — подшипники скольжения и, в частности, бронзовая втулка самосмазывающаяся — идет как по России, так и за рубеж, что косвенно говорит о качестве. Но в любом случае, даже с проверенным поставщиком, под каждый новый проект я запрашиваю тестовые образцы для испытаний в реальных условиях. Потому что в технике мелочей нет, и сэкономленные две недели на проверке могут обернуться месяцами простоев.