-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

Когда видишь запрос 'купить подшипники из литой бронзы поставщики', первое, что приходит в голову — люди ищут просто каталог и цены. Но на деле, если ты в теме, понимаешь, что тут главное — не сам факт наличия, а понимание, какая именно литая бронза, для каких условий, и главное — у кого брать, чтобы не прогореть. Многие, особенно те, кто только начинает закупать для ремонта или мелкосерийного производства, думают, что все бронзовые втулки примерно одинаковы. Это первая и самая грубая ошибка.

Термин 'литая' — это уже половина спецификации. Речь не о прессованных или спеченных заготовках, а именно о литье в кокиль или песчаные формы. Это дает свою структуру металла, свои возможные раковины и свою геометрию. Например, для тихоходных валов с ударной нагрузкой часто нужна оловянная бронза БрО10Ф1, а для работы в воде — алюминиево-железистая БрАЖ9-4. Если поставщик с ходу не уточняет марку сплава, а просто говорит 'у нас бронзовые', это красный флаг.

Сам сталкивался с ситуацией, когда для насосного оборудования заказали 'стандартные бронзовые втулки'. Пришли, вроде бы, нормальные. Но через 200 часов работы началось интенсивное избирательное изнашивание. Разборка показала — материал был ближе к латуни, с низким содержанием олова. Поставщик, конечно, ссылался на 'технические характеристики, подходящие под большинство задач'. Большинство-то большинство, но не наших. С тех пор первым вопросом всегда идет не цена, а химический состав сплава и протокол испытаний на твердость по Бринеллю.

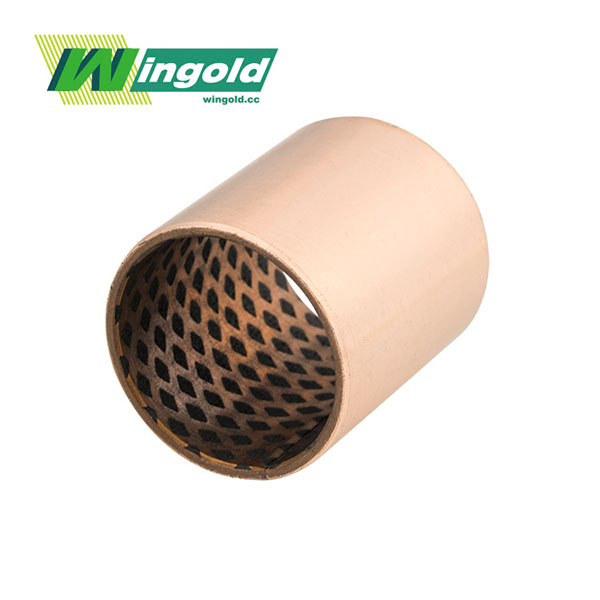

И вот здесь как раз важно смотреть на профильных производителей, а не на перекупщиков. Один из ресурсов, который я периодически просматриваю для ориентира — это сайт JIASHAN WINGOLD BEARING CO.,LTD (bearing.com.ru). Они позиционируются как производственное предприятие, специализирующееся именно на подшипниках скольжения, с полным циклом и правами на импорт-экспорт. Для меня это всегда плюс — значит, могут работать и с российскими ГОСТами, и с зарубежными DIN, и понимают разницу в требованиях. Их профиль — это как раз та узкая специализация, которая важна при выборе поставщика для нестандартных задач.

Рынок условно делится на две большие группы. Первые — это крупные дистрибьюторы, у которых в каталоге есть всё: от шарикоподшипников до ремней и смазок. У них можно купить подшипники из литой бронзы стандартных типоразмеров, часто это складские позиции. Скорость поставки высокая, но глубина консультации — почти нулевая. Они продают то, что есть на складе. Вторые — это сами производители или их официальные представительства, как, например, упомянутый WINGOLD Bearing. Тут история другая: могут обсудить модификацию, посоветовать по конструкции, сделать под заказ.

Был у меня опыт работы с дистрибьютором по спецзаказу. Нужны были втулки с нестандартными канавками для смазки. Менеджер долго переспрашивал, в итоге прислал коммерческое предложение на стандартные изделия, 'потому что так быстрее'. Пришлось искать дальше. Обращение напрямую к заводу, пусть даже китайскому, но с инженерным отделом, сэкономило в итоге и время, и деньги — они сразу предложили чертеж на согласование.

Поэтому мое правило теперь такое: если нужны срочно втулки по распространенному размеру, например, для срочного ремонта — иду к дистрибьютору. Если задача связана с новым проектом, модернизацией или нестандартными условиями (высокие температуры, агрессивная среда) — только прямой контакт с производством. И здесь наличие у компании прав на экспорт — не просто формальность. Это означает, что они привыкли оформлять международные документы, разбираются в инкотермс, и их продукция проходит какой-никакой выходной контроль, иначе на внешний рынок просто не попадет.

Цена за килограмм отливки — это, конечно, важно. Но в стоимости конечного узла она часто не является определяющей. Куда важнее три вещи: точность обработки после литья, качество поверхности и наличие гарантийных обязательств.

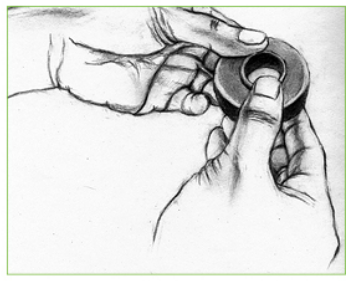

Литая заготовка — это еще не готовый подшипник. Ее нужно расточить, отшлифовать, возможно, нарезать канавки. И здесь часто возникает 'подводный камень': внутренние напряжения в металле после литья. Некачественно выполненный отжиг может привести к тому, что после механической обработки через пару недель деталь поведет, и посадочный размер уйдет. Один раз мы получили партию, которая идеально прошла приемку, но через месяц хранения на складе несколько втулок дали микротрещины. Поставщик вину с себя снял — мол, приемку прошли. С тех пор в техзадание всегда включаем пункт о стабильности геометрии после искусственного старения.

Еще один практический момент — упаковка. Казалось бы, мелочь. Но бронза — материал мягкий. Если втулки сложены в ящик без перегородок, при транспортировке они могут получить забоины и царапины на рабочей поверхности, которые потом станут очагами износа. Хороший поставщик, который дорожит репутацией, всегда уделяет внимание упаковке, каждая деталь — в отдельном гнезде или с прокладкой. На сайте bearing.com.ru, кстати, на фотографиях готовой продукции это часто видно — видно, что для них это не просто железки, а изделия, требующие бережного отношения.

Самая распространенная ошибка — предоставить поставщику только чертеж с размерами, не указав условий работы. Нагрузка радиальная, осевая, комбинированная? Скорость вращения? Температура среды? Тип смазки (жидкая, консистентная, может быть, вообще работа без смазки)? Без этих данных даже самый добросовестный поставщик предложит что-то усредненное. А усредненное решение редко бывает оптимальным.

У нас был случай на лесопилке: заказали втулки для вала окорочного станка по старым чертежам. Работали в условиях ударных нагрузок и попадания древесной пыли. Поставили стандартные бронзовые. Износ был катастрофическим. После анализа совместно с технологами другого завода пришли к выводу, что нужен был сплав с повышенной твердостью и, что критично, более глубокие и широкие карманы для смазки, чтобы вымывать абразив. Перезаказали с учетом этих нюансов — ресурс вырос в разы.

Поэтому сейчас мой чек-лист для заказа включает не только техническое задание с размерами и допусками, но и опросник по условиям эксплуатации. И если вижу, что менеджер поставщика задает уточняющие вопросы по этому поводу — это большой плюс в его карму. Это говорит о том, что ему важно, чтобы изделие работало, а не просто было отгружено.

Сейчас многие стремятся найти локального поставщика, чтобы минимизировать логистику и риски. Это логично. Но с бронзовым литьем для ответственных узлов часто возникает проблема: многие небольшие российские цеха работают на старом парке оборудования и не всегда могут обеспечить стабильный химический состав шихты от плавки к плавке. Отсюда — разброс в характеристиках.

Импорт, особенно от специализированных заводов в Китае, таких как JIASHAN WINGOLD BEARING CO.,LTD, часто выигрывает в стабильности качества и технологичности. У них, как правило, современное литейное и станочное оборудование, настроенное на поток. Их продукция экспортируется как в стране, так и за рубежом, а это дополнительный фильтр качества. Риск здесь — это сроки поставки и таможенное оформление. Но для не срочных, но важных проектов это часто оправданный выбор.

Вывод, который я для себя сделал: не стоит абсолютизировать ни один из подходов. Для серийного, ответственного применения, где нужна предсказуемость и документальное подтверждение качества (сертификаты с результатами спектрального анализа), часто надежнее импорт от проверенного профильного производителя. Для единичных, не самых критичных деталей или для экспериментов можно искать местные варианты, но с усиленным входным контролем. В конечном счете, поиск надежных поставщиков подшипников из литой бронзы — это не разовая акция, а процесс формирования пула партнеров, которым можно доверять под разные задачи. И в этом пуле хорошо иметь и локальных игроков для оперативности, и серьезного международного производителя вроде WINGOLD для сложных и ответственных заказов.