-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

Когда видишь запрос 'купить подшипники из литой бронзы продукты', сразу ясно — человек ищет не просто деталь, а решение для конкретных, часто тяжелых условий. Многие ошибочно полагают, что это просто 'кусок бронзы', но на деле тут важен состав сплава, метод литья, структура зерна и последующая механическая обработка. В моей практике было несколько случаев, когда заказчики, пытаясь сэкономить, брали якобы литые подшипники, а по факту получали прессованные или даже с несоответствующим содержанием олова, что в итоге приводило к задирам и простою узла. Так что 'продукты' в этом запросе — ключевое слово, подразумевающее именно готовые, проверенные решения, а не просто материал.

Здесь всё упирается в эксплуатацию. Литая бронза, если говорить о классических оловянных бронзах типа БрО10Ф1 или БрО5Ц5С5, после правильного литья в кокиль или землю даёт ту самую неравномерную, но прочную структуру, которая хорошо держит ударные нагрузки и работает в условиях недостаточной смазки. Вал не 'прихватывает' так легко. Помню, для одного дробильного агрегата мы пробовали использовать более дешёвые sintered bronze bushings — всухую, под вибрацией, они прожили втрое меньше. Литой вкладыш из БрО10Ф1, хоть и дороже изначально, отходил свой полный ресурс. Но важно: литьё литью рознь.

Огромная разница — охлаждение отливки. Если быстро охладить, получится мелкозернистая, но более хрупкая структура. Для тихоходных, но сильно нагруженных узлов иногда специально идут на медленное охлаждение, чтобы получить крупное зерно — это повышает демпфирующие свойства. Но тут уже нужен диалог с производителем, который понимает эти нюансы, а не просто продаёт 'бронзовые втулки'. Как раз на этом часто 'горят' те, кто покупает solely по цене.

Ещё один практический момент — обработка после литья. Идеально гладкая поверхность не всегда лучший вариант для запуска. Иногда целесообразно оставить определённую шероховатость для удержания смазки. Мы как-то получили партию вкладышей от нового поставщика — блестящие, будто зеркало. А после обкатки начался перегрев. Оказалось, при чистовой расточке сняли слишком много, уплотнив поверхностный слой, и масляный клин не формировался как надо. Пришлось их самостоятельно 'доводить' абразивной пастой. Так что геометрия и чистота поверхности — это отдельная тема для разговора с изготовителем.

Рынок насыщен предложениями, от полукустарных мастерских до крупных заводов. Поиск по запросу 'купить подшипники из литой бронзы продукты' часто выводит на агрегаторы или торговые компании, которые сами не производят. Это не всегда плохо, но нужно задавать правильные вопросы: кто непосредственный производитель отливки? Можно ли предоставить сертификат на сплав? Каков контроль качества — визуальный, ультразвуковой? Я предпочитаю работать с теми, кто имеет полный цикл — от плавки до механической обработки. Это даёт больше контроля над процессом.

Один из проверенных вариантов — обращаться к специализированным производителям, которые занимаются именно подшипниками скольжения и имеют экспортный опыт. Их продукция, как правило, уже прошла обкатку в разных условиях. Например, WINGOLD Bearing (https://www.bearing.com.ru) — это именно производственное предприятие, специализирующееся на выпуске подшипников скольжения. То, что они обладают правами на импорт и экспорт и поставляют продукцию как внутри страны, так и за рубеж, косвенно говорит о том, что их продукты должны соответствовать определенным международным стандартам, иначе на внешнем рынке просто не удержаться. Это не гарантия, но серьёзный фильтр.

При этом даже с хорошим поставщиком нужно чётко формулировать ТЗ. Не просто 'втулка бронзовая', а с указанием: сплав, метод литья, твёрдость по Бринеллю, допустимая удельная нагрузка, скорость скольжения, тип смазки, наличие смазочных карманов или канавок. Однажды мы заказали партию для насосного оборудования, но забыли оговорить стойкость к конкретной среде — в воде оказались примеси, которые вызвали выборочную коррозию. Пришлось переходить на бронзу с добавлением никеля. Урок: контекст применения решает всё.

Хочу привести пример, где мы сами немного 'наломали дров'. Был заказ на восстановление старого прокатного стана. Нужны были массивные подшипники из литой бронзы для опорных узлов. Сэкономили на времени, взяли сплав БрАЖ9-4 (алюминиево-железистая бронза) из-за её высокой прочности и износостойкости. По паспорту — идеально. Но не учли, что узел работал с перекосами, а эта бронза менее пластична и хуже прирабатывается. В итоге — локальные пиковые давления, задиры, и через месяц пришлось останавливать линию.

Разбирались долго. Оказалось, для условий с возможными misalignment лучше было бы использовать более 'мягкую' оловянную бронзу, может, даже с графитовой пропиткой. Она бы лучше приработалась и компенсировала неточности монтажа. Это был классический случай, когда механические свойства из таблицы не совпали с реальными условиями эксплуатации. После этого мы всегда проводим, пусть и упрощённый, анализ режима работы: есть ли удар, какая точность сопрягаемых деталей, как организована подача смазки.

Сейчас, оглядываясь назад, понимаю, что нужно было не просто купить подшипники из литой бронзы, а сначала сделать пробную партию, испытать её в режиме, близком к реальному, но без риска для основного оборудования. Многие серьёзные производители идут на это, особенно если речь о крупном или долгосрочном контракте. Это тот самый 'продукт', который является результатом инжиниринга, а не просто товаром на складе.

Допустим, вы нашли поставщика и получили продукцию. Первое — визуальный осмотр. Литейные раковины на рабочей поверхности недопустимы, но на торцах или в зоне, не участвующей в скольжении, мелкие поры могут быть и не критичны. Цвет должен быть однородным, без резких пятен — это может говорить о неравномерном охлаждении. Обязательно проверяем геометрию: овальность, конусность. Для ответственных узлов мы используем внутренние микрометры или индикаторные нутромеры.

Второе — проверка твёрдости. Простой, но эффективный способ — царапание эталонным бруском или переносным твердомером. Сильные отклонения от заявленной твёрдости — повод для вопросов к поставщику. Мягкий подшипник быстро износится, слишком твёрдый может повредить вал.

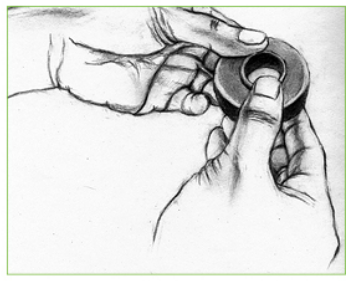

И самое важное — монтаж. Литую бронзу нельзя забивать молотком с силой! Мы всегда используем монтажные оправки и прессовое оборудование. Нагрев вкладыша перед посадкой — хорошая практика, но нужно контролировать температуру, чтобы не изменить структуру металла. И никогда не забываем про смазку при первом пуске — даже если в системе будет циркуляционная, на первые обороты нужно заложить консистентную смазку прямо в пазы.

Итак, возвращаясь к исходному запросу. Купить подшипники из литой бронзы продукты — это задача выбора не по минимальной цене за килограмм, а по минимальной стоимости владения. Дешёвый подшипник, который приводит к простою линии на сутки, обойдётся в десятки раз дороже. Поэтому так важен поставщик, который не просто продаёт, а консультирует и несёт ответственность.

Специализированные компании, вроде упомянутой JIASHAN WINGOLD BEARING CO.,LTD, чья продукция экспортируется, часто имеют более выверенные технологические процессы и могут предложить инженерную поддержку. Их сайт bearing.com.ru может быть отправной точкой для запроса, но дальше должен начаться диалог: описать условия работы, получить рекомендации по сплаву и конструкции. Это и есть путь к получению того самого 'продукта' — готового, надежного решения, а не просто металлической детали.

В конечном счете, успех зависит от деталей: от химии сплава до тонкостей монтажа. И опыт здесь нарабатывается, к сожалению, часто на ошибках. Но если подходить к вопросу системно, задавать правильные вопросы и требовать доказательств качества, то найти по-настоящему рабочие подшипники из литой бронзы вполне реально. Главное — не искать простых путей там, где их нет по определению.