-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

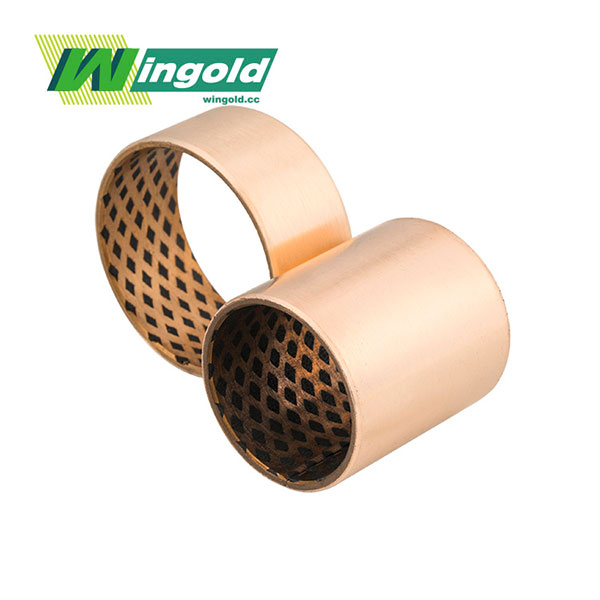

Когда слышишь 'оптом материал биметаллической втулки продукты', многие сразу думают о цене за тонну или стандартных сплавах. Но в реальности, если ты работаешь с этим на производстве, понимаешь — ключевое не просто купить металл, а получить именно ту структуру, которая не разойдется под нагрузкой. Частая ошибка — гнаться за дешевым сырьем, где слой антифрикционного сплава плохо связан со стальной основой. Потом втулки идут в брак, а поставщик разводит руками. Сам через это проходил.

Здесь все упирается в технологию соединения слоев. Литейная заливка — это одно, но если не выдержаны температурные режимы или подготовка поверхности стали, адгезия будет слабой. Визуально втулка может выглядеть идеально, но при фрезеровке или под нагрузкой в работе начинает отслаиваться внутренний слой. Поэтому при оптовых закупках материала нужно запрашивать не только сертификаты, но и данные по испытаниям на срез. Желательно — с конкретными цифрами по партиям.

Еще один момент — состав антифрикционного слоя. Часто предлагают стандартный сплав на основе олова или свинца, но для разных условий работы (высокие обороты, ударные нагрузки, работа без смазки) нужны разные добавки — медь, сурьма, иногда теллур. Если закупаешь материал оптом под серийное производство, лучше заранее сделать тестовую партию втулок и провести стендовые испытания. Да, это время, но оно спасает от больших убытков потом.

Кстати, о поставщиках. Рынок насыщен предложениями, но не все могут обеспечить стабильность по химсоставу от партии к партии. Работал с несколькими заводами, и разброс по твердости внутреннего слоя в пределах одной поставки иногда достигал 10-15%. Для точных узлов это неприемлемо. Поэтому сейчас всегда оговариваю в спецификации не только средние значения, но и допустимое отклонение.

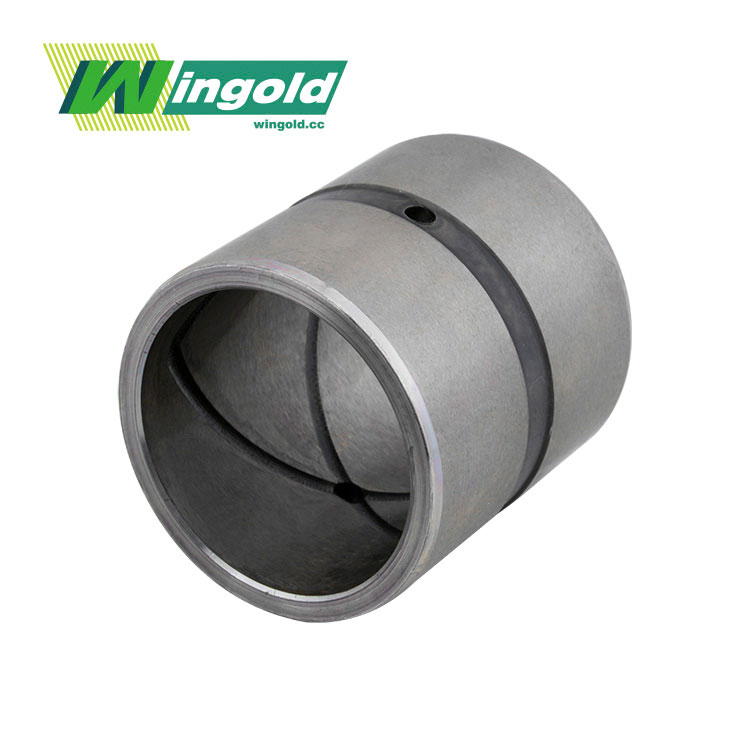

Одна из проблем, о которой редко пишут в каталогах — внутренние напряжения в материале после литья. Кажется, что биметаллическая заготовка стабильна, но после механической обработки (особенно при снятии толстого слоя) ее может 'повести'. Особенно это критично для длинных и тонкостенных втулок. Приходится эмпирически подбирать режимы резания и иногда делать промежуточный отжиг. Это, конечно, удорожает процесс, но снижает процент брака.

Еще есть нюанс с коррозией. Стальная основа и антифрикционный сплав — разные металлы, и в некоторых средах (например, при контакте с водой или агрессивными жидкостями) может возникать электрохимическая коррозия на границе слоев. Сталкивался с этим в заказах для судового оборудования. Решение — либо дополнительное покрытие торцов, либо подбор сплава с более близким электрохимическим потенциалом. Но это, опять же, нужно закладывать на этапе заказа материала, а не когда втулки уже готовы.

Хранение оптовых партий — отдельная тема. Биметаллические прутки или листы нельзя просто бросить на склад. Если антифрикционный слой мягкий (например, баббит), на нем могут появиться вмятины или царапины при неправильном складировании. Это потом приводит к повышенному износу или сложностям в финишной обработке. Всегда требую от поставщика четкой упаковки поштучно, особенно для материала под ответственные узлы.

Приведу пример из практики. Нужно было наладить выпуск втулок для сельхозтехники — работа в условиях ударных нагрузок и загрязненной среды. Стандартный материал от проверенного поставщика не подошел — внутренний слой быстро истирался. Перебрали несколько вариантов сплавов, в итоге остановились на композиции с повышенным содержанием меди и добавкой никеля для увеличения усталостной прочности. Но и это не было финалом.

Самым сложным оказалось убедить поставщика материала сделать оптовую партию по нестандартной спецификации. Они привыкли работать с типовыми марками, а здесь пришлось корректировать технологию литья. Помогло то, что мы предоставили детальные результаты испытаний и гарантировали объем закупок на год вперед. Это, кстати, общее правило: если тебе нужен действительно качественный материал, будь готов к тесному взаимодействию с производителем, а не просто к покупке со склада.

В этом контексте стоит упомянуть компанию JIASHAN WINGOLD BEARING CO.,LTD. Они не просто торгуют подшипниками, а специализируются на производстве подшипников скольжения, имеют права на импорт и экспорт. Их сайт https://www.bearing.com.ru — это не просто витрина, там часто можно найти техническую информацию по материалам. В переписке с их технологами по поводу биметалла для одной из партий получил конкретные рекомендации по режимам обработки, что говорит о реальном опыте. Продукция у них идет и на внутренний рынок, и на экспорт, а это обычно означает, что приходится соответствовать разным стандартам качества.

Первое — система приемки. При оптовой поставке материала для биметаллических втулок нужно четко определить, какие испытания ты будешь проводить на своей стороне, и кто несет расходы в случае несоответствия. Идеально — договориться о предоставлении образцов-свидетелей от каждой плавки. Их можно хранить и при возникновении претензий в процессе производства отправить на независимую экспертизу.

Второе — упаковка и маркировка. Каждая партия материала должна иметь маркировку с номером плавки и датой производства. Это позволяет отслеживать историю. Бывали случаи, когда проблема проявлялась только через несколько месяцев, и без четкой маркировки было невозможно найти 'виновную' партию сырья.

Третье — вопросы логистики. Биметалл — материал тяжелый, и при доставке морем или автомобильным транспортом важно обеспечить защиту от влаги и механических повреждений. Один раз получил партию, где из-за конденсата в контейнере на некоторых заготовках появились очаги поверхностной коррозии. Пришлось делать дополнительную механическую обработку, что съело всю выгоду от оптовой цены.

Сейчас все больше запросов на материалы, способные работать в экстремальных условиях — при очень высоких температурах или, наоборот, в криогенной среде. Классические биметаллические композиции здесь часто не справляются. Ведутся эксперименты с использованием промежуточных диффузионных слоев или наноструктурированных покрытий. Пока это дорого для массового производства, но для специальной техники уже применяется.

Другой тренд — экологичность. Ограничение использования свинца и кадмия в сплавах заставляет искать альтернативы. Например, все чаще рассматриваются сплавы на основе олова с добавлением меди и сурьмы, но их антифрикционные свойства и стойкость к ударным нагрузкам нужно тщательно проверять. При оптовых закупках материала это означает, что в ближайшие годы спецификации будут меняться, и нужно быть к этому готовым.

И, конечно, цифровизация. Ведущие производители начинают предлагать не просто материал, а цифровой паспорт на каждую партию — с полными данными о производственном цикле. Это очень упрощает жизнь. Представьте, что вместо толстой папки с сертификатами ты просто сканируешь QR-код на упаковке и видишь всю историю плавки, результаты испытаний и даже рекомендации по обработке. Пока это редкость, но движение именно в эту сторону. Для тех, кто закупает материал для биметаллических втулок оптом, это в перспективе снизит риски и упростит контроль качества.