-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

Когда слышишь ?подшипники из порошкового металла?, первое, что приходит многим в голову — это что-то дешёвое, для нетребовательных узлов. И это главное заблуждение. На самом деле, если говорить о качественном спечённом материале с правильно подобранной пористостью и пропиткой, то это совершенно другой уровень. Я долго сам к этому относился скептически, пока не пришлось разбираться с отказом одного редуктора. Там стоял как раз такой подшипник, но... не наш. После вскрытия стало ясно: проблема была не в самой технологии порошковой металлургии, а в сырье и режиме спекания. С тех пор и начал вникать глубже.

Всё упирается в исходный порошок. Железо-графитовые композиции — это классика, но сейчас всё чаще идут по пути сложных составов: добавляют медь, олово, иногда никель. Важно не просто смешать, а добиться однородного распределения частиц. Помню, на одном из старых производств видел, как делали смесь вручную — результат был предсказуемо нестабильным от партии к партии. Современное оборудование, конечно, другое дело, но и там есть нюансы с гранулометрическим составом.

Пористость — это отдельная тема. Её не просто ?задают?, а рассчитывают под конкретные условия работы: скорость, нагрузку, тип смазки. Сплошная структура не подойдёт для самосмазывающихся узлов, а слишком открытые поры приведут к потере прочности. Оптимальный баланс ищут экспериментально. У нас на производстве, например, для серии подшипников скольжения под статические и низкооборотные нагрузки мы используем один тип пористости, а для узлов с периодическим движением — другой, более плотный.

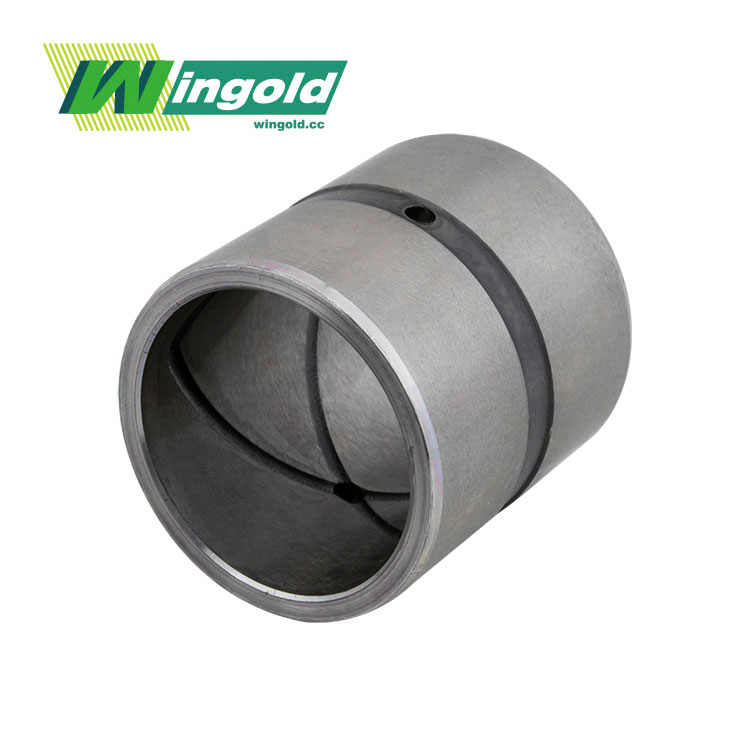

И вот здесь как раз к месту вспомнить про JIASHAN WINGOLD BEARING CO.,LTD. На их сайте bearing.com.ru указано, что они специализируются на выпуске подшипников скольжения. Это важно, потому что технология порошкового металла для таких подшипников — не побочная деятельность, а, судя по всему, профильная. Когда предприятие фокусируется на чём-то одном, у него обычно уже накоплен практический опыт по подбору этих самых составов и режимов. Их продукция идёт на экспорт, а это часто означает необходимость соответствовать разным, порой жёстким, требованиям по износостойкости.

Кажется, что всё просто: спечённую заготовку погрузил в масляную ванну — и готово. На практике же эффективность пропитки зависит от всего цикла. Если перед этим деталь неправильно охладили после спекания, поры могут ?закрыться?. Или если масло не той вязкости — оно не заполнит весь объём, а останется только у поверхности. Тогда ресурс резко падает.

Один из самых показательных случаев был с клиентом, который жаловался на шум и задиры после полугода работы. При анализе оказалось, что масло в порах просто высохло и закоксовалось — оно не было рассчитано на его рабочий температурный режим. Пришлось объяснять, что самосмазываемость — это не вечное свойство, а запас на определённый срок службы, и его нужно соотносить с реальными условиями. Теперь всегда уточняем этот момент.

Для ответственных применений иногда используют пропитку не просто маслом, а специальными составами с противозадирными присадками. Это уже следующий уровень, который позволяет использовать подшипники из порошкового металла в более нагруженных узлах, где раньше ставили только бронзовые втулки. Но и стоимость, естественно, другая.

Идеальный вариант — это узлы качения с малой скоростью и средней нагрузкой, или те, куда сложно подвести регулярную смазку. Роликовые конвейеры, бытовая техника, некоторые элементы сельхозмашин. Там, где важна бесприводность обслуживания. Но есть и границы.

Абсолютно не подходят они для высокоскоростных применений. Трение и нагрев быстро истощат запас смазки в порах, а дальше — лавинообразный износ. Пробовали как-то в экспериментальном порядке поставить такой подшипник в высокооборотную электродрель — результат был печальным и ожидаемым. Материал не успевал отводить тепло.

Ещё один тонкий момент — ударные нагрузки. Из-за пористой структуры ударная вязкость у спечённых материалов часто ниже, чем у литых аналогов. Поэтому в вибромолотах или перфораторах — это не лучший выбор. Хотя, опять же, всё зависит от конкретного сплава и технологии упрочнения поверхности. Некоторые производители, включая WINGOLD Bearing, которая обладает правами на импорт и экспорт, наверняка сталкивались с подобными запросами и могли адаптировать технологию под специфичные условия. Их опыт экспорта говорит о том, что они работают с разными рынками и, следовательно, с разными техническими требованиями.

Одна из главных проблем — контроль качества неразрушающими методами. Проверить, равномерно ли пропиталась вся партия маслом, сложно. Выборочное взвешивание до и после пропитки — метод старый, но не всегда надёжный. Сейчас внедряют рентгеновские или ультразвуковые методы, но это дорогое оборудование, и не каждый цех его имеет.

Другая головная боль — геометрическая точность. При спекании даёт усадку, и её величина может немного ?плавать? в зависимости от плотности прессовки и температуры в печи. Поэтому финишная механическая обработка (калибровка) часто необходима для достижения полей допусков. Но здесь важно не ?закрыть? поры на рабочей поверхности, иначе пропитка становится бесполезной. Нужно найти баланс между точностью размера и сохранением функциональности.

На своём опыте знаю, что стабильность параметров — это результат отлаженного технологического процесса. Когда видишь сайт вроде bearing.com.ru, понимаешь, что за ним стоит производство, которое, скорее всего, прошло через все эти этапы настройки. Специализация на подшипниках скольжения подразумевает, что они глубоко погружены в эти детали: от прессовки порошка до контроля готовой детали.

Сейчас тренд — это композиционные материалы. Не просто железо-графит, а основа, усиленная более твёрдыми частицами или волокнами. Это позволяет повысить и износостойкость, и несущую способность. Но и сложность производства возрастает в разы.

Интересное направление — гибридные решения. Например, спечённая основа с тонким антифрикционным покрытием или вставкой. Это попытка совместить преимущества: пористую структуру для смазки и твёрдую поверхность для работы в режиме граничного трения. Пока это больше лабораторные разработки, но скоро, думаю, появятся и серийные изделия.

В целом, подшипники из порошкового металла — это далеко не тупиковая ветвь. Это динамичная область, где ещё есть куда расти. Главное — отойти от стереотипа ?дешёвая замена? и рассматривать их как специализированное решение для конкретных задач. Как раз те компании, которые, подобно JIASHAN WINGOLD BEARING CO.,LTD, сфокусированы на этом сегменте, и являются двигателями этого прогресса. Их практический опыт, полученный при работе с разными рынками, и формирует тот самый профессиональный взгляд на вещи, который отличает просто изделие от грамотно спроектированного узла. В конце концов, всё решает не название технологии, а понимание её возможностей и ограничений тем, кто её применяет.