-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

Когда говорят про подшипники скольжения ПТФЭ, часто сразу вспоминают про ?сухую? работу и химическую стойкость. Но если копнуть глубже, особенно в условиях реальной эксплуатации, всё оказывается не так однозначно. Много раз сталкивался с тем, что люди берут такой узел как панацею для агрессивных сред, забывая про теплопроводность или ползучесть материала. Да, ПТФЭ — это фторопласт, он действительно инертен, но сам по себе, без правильной конструкции и армирования, в серьёзных нагрузочных режимах может преподнести неприятные сюрпризы. Стоит разобраться, где он действительно незаменим, а где лучше посмотреть в сторону композитных решений или даже бронзы с пропиткой.

Один из главных мифов — что такой подшипник вечен в любой химии. Работал с насосным оборудованием, где перекачивали щёлочь. Поставили чистый фторопластовый втулочный подшипник. Казалось бы, идеально. Но через полгода — повышенный износ и люфт. Причина оказалась в абразивных включениях в среде, которые ПТФЭ, будучи мягким, плохо ?держит?. Сам материал химически стоек, но его износостойкость без наполнителей в таких условиях — вопрос. Это частая ошибка: выбирают материал по паспортной химической стойкости, игнорируя механику процесса.

Ещё момент — температурный режим. Видел случаи, когда в узле с плохим теплоотводом и высокими скоростями скольжения ПТФЭ-слой начинал течь, деформироваться. Материал имеет высокий коэффициент теплового расширения. Поэтому в конструкции обязательно нужно закладывать зазоры с учётом не только монтажной температуры, но и рабочей. Или комбинировать с металлической основой, которая отводит тепло. Без этого — заклинивание почти гарантировано.

Интересный опыт был с пищевым оборудованием. Там как раз его преимущества раскрылись полностью: не требует смазки (исключает загрязнение продукта), работает в мокрой среде. Но и там не обошлось без тонкостей. Конструкторы изначально сделали посадку слишком тугой, ?на холодную?. После мойки горячей водой и расширения — подшипник зажало. Пришлось пересчитывать посадки с учётом температурных циклов мойки. Мелочь, а влияет на надёжность всей линии.

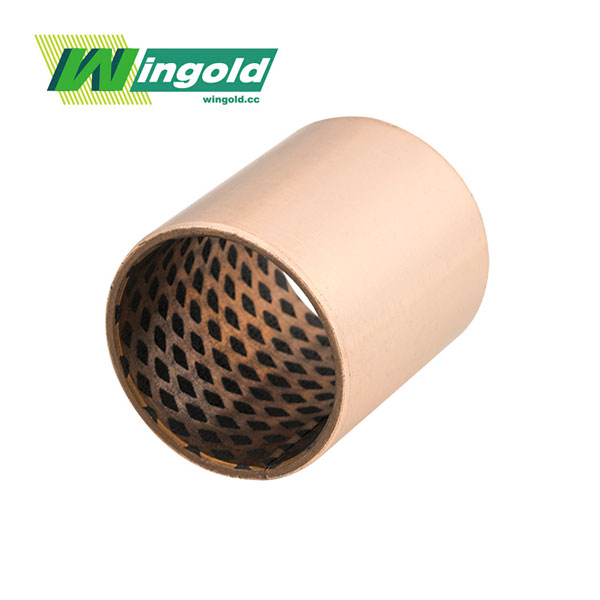

Чистый ПТФЭ для ответственных узлов скольжения сейчас используется редко. Куда чаще — композиты. Например, ПТФЭ, армированный стекловолокном, бронзой, графитом, дисульфидом молибдена. Каждый наполнитель решает свою задачу. Графит или MoS2 улучшают антифрикционные свойства и теплопроводность. Бронза — механическую прочность и отвод тепла от слоя скольжения. Это уже не просто ?пластиковая втулка?, а сложный инженерный продукт.

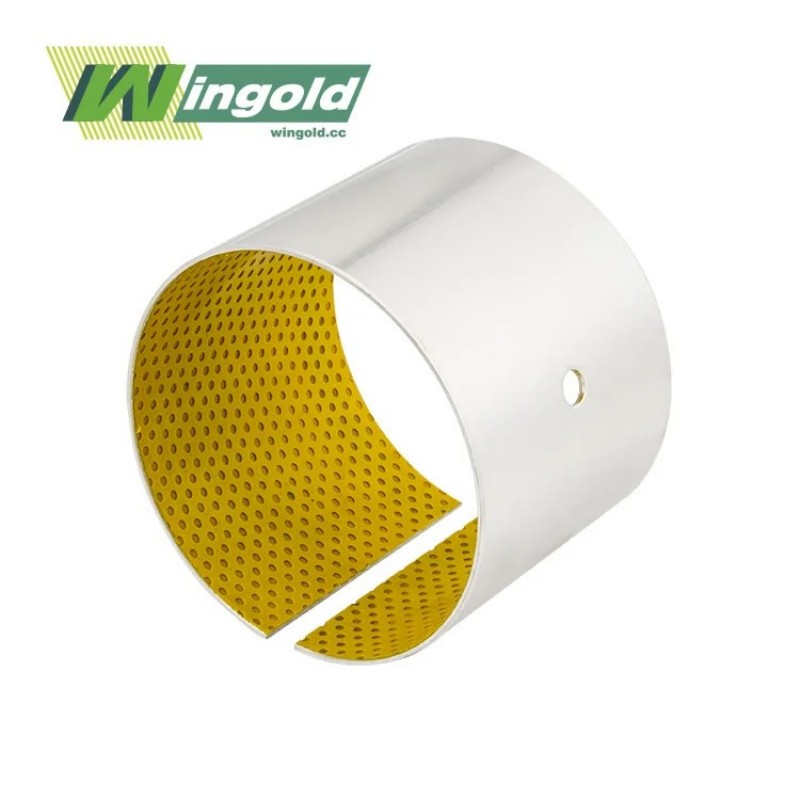

Важнейший элемент — стальная основа. Большинство современных подшипников скольжения на основе ПТФЭ — это биметаллические или триметаллические ленты. Стальная спинка обеспечивает жёсткость и прочность на разрыв, промежуточный слой (часто из бронзовой порошковой смеси) — адгезию и теплоотвод, а верхний рабочий слой — это уже композит ПТФЭ с наполнителями. Технология напыления или спекания здесь критична. Неравномерность слоя, плохая адгезия — и весь узел выходит из строя досрочно.

Здесь можно отметить подход некоторых производителей, которые глубоко специализируются на этом сегменте. Например, если взглянуть на ассортимент JIASHAN WINGOLD BEARING CO.,LTD (их сайт — bearing.com.ru), видно, что они позиционируют себя как предприятие, специализирующееся именно на производстве подшипников скольжения с правами на импорт-экспорт. У таких игроков часто есть своя отработанная рецептура композитов и технологии нанесения, что напрямую влияет на ресурс. Их продукция, как указано, идёт и на внутренний, и на внешний рынок, что косвенно говорит о соответствии разным стандартам качества.

Расскажу про один неудачный, но поучительный случай. Была задача поставить подшипник в узел вращения химического мешалки. Среда — слабая кислота, температура около 80°C, нагрузки небольшие, но есть вибрация. Выбрали стандартный армированный стекловолокном ПТФЭ. Проработал меньше года. При разборе увидели, что износ неравномерный, есть выкрашивание частиц наполнителя. Оказалось, вибрация вызвала явление фреттинг-коррозии между стальной основой и валом, хотя сам слой ПТФЭ был в порядке. Проблема была не в материале рабочего слоя, а в недостаточной жёсткости всей сборки и микроперемещениях. Пришлось переделывать узел, добавляя более жёсткое крепление наружной обоймы.

Другой пример, уже успешный — применение в сельхозтехнике, в шарнирах подвески. Там главные враги — пыль, грязь, вода и отсутствие регулярного обслуживания. Поставили подшипники скольжения с рабочим слоем из ПТФЭ, композитного типа, с хорошими армирующими добавками. Ключевым было наличие в конструкции уплотнительных губ, защищающих зазор от абразива. Ресурс увеличился в разы по сравнению с полиамидными аналогами. Здесь как раз сыграла роль способность ПТФЭ работать без смазки и его низкий коэффициент трения даже в условиях загрязнения.

Из таких кейсов напрашивается вывод: успех применения подшипника скольжения ПТФЭ на 30% зависит от самого материала и на 70% — от правильности инженерного расчёта всего узла: зазоров, теплоотвода, защиты от внешних сред, жёсткости сопрягаемых деталей. Нельзя просто взять ?волшебную? втулку и ждать, что она решит все проблемы.

Монтаж — отдельная история. Из-за низкого модуля упругости ПТФЭ и композитов на его основе, их легко повредить при запрессовке острыми кромками или неровностями посадочного места. Обязательна фаска на валу и в корпусе. Часто рекомендуют охлаждать вал (например, сухим льдом) для монтажа — чтобы временно уменьшить его диаметр. Это не прихоть, а необходимость для сохранения целостности тонкого антифрикционного слоя.

Обслуживание, вопреки мифу о ?бессрочной? работе, всё же требуется. Но не в виде жидкой смазки. Нужно периодически проверять зазоры, следить за чистотой рабочей зоны, особенно если нет герметичных уплотнений. В некоторых конструкциях, рассчитанных на очень высокие нагрузки или скорости, даже применяют принудительное охлаждение узла или периодическую подачу воды в качестве смазочно-охлаждающей жидкости. Хотя для чистого ПТФЭ вода — не смазка, но она отводит тепло, что критически важно.

Ещё один нюанс — ?приработка?. У некоторых композитных подшипников на основе ПТФЭ есть начальный период, когда тонкий слой материала переносится на контртело (вал), образуя так называемую ?глазурь скольжения?. После этого трение и износ снижаются. Поэтому не стоит пугаться несколько повышенного момента трения в самом начале эксплуатации. Но этот процесс должен быть контролируемым, иначе вместо глазури получится грубый износ.

Сейчас на рынке много предложений, от дешёвых втулок из чистого фторопласта до высокотехнологичных композитных решений. Выбор должен основываться не на цене, а на чётком ТЗ: нагрузки, скорости, среда, температура, наличие вибрации, требования к ресурсу. Для неответственных, малонагруженных узлов смазки подойдёт и простой вариант. Для главного привода конвейера в кислотном цеху — нужно смотреть в сторону проверенных производителей с полным циклом контроля.

Специализированные предприятия, вроде упомянутой WINGOLD Bearing, часто предлагают более выверенные решения, так как их фокус — именно подшипники скольжения. Тот факт, что компания обладает правами на импорт и экспорт и поставляет продукцию за рубеж, обычно означает, что её производство и материалы соответствуют международным стандартам (ISO, DIN), что важно для интеграции в оборудование, которое также идёт на экспорт. Это не гарантия, но серьёзный фильтр качества.

При выборе всегда запрашивайте не только каталог, но и технические отчёты по испытаниям на конкретные коэффициенты трения, износ при разных давлениях PV, данные по теплопроводности композита. Хороший поставщик такие данные предоставляет. Если же в ответ только общие фразы про ?химическую стойкость и долговечность? — это повод насторожиться. Помните, что подшипник скольжения ПТФЭ — это точная деталь, а не расходник общего назначения.

Подводя черту, хочу сказать, что потенциал у этих изделий огромный. Области применения расширяются: от медицины (имплантаты) до аэрокосмоса (узлы, работающие в вакууме без смазки). Но магия — не в самом материале ПТФЭ, а в умении инженеров создавать из него эффективные композитные системы, грамотно интегрировать их в механизмы и точно предсказывать поведение в реальных, а не идеальных условиях.

Сейчас вижу тенденцию к ещё большей специализации. Появляются составы, оптимизированные под очень узкие задачи: например, для работы в морской воде с высокими удельными давлениями или для криогенных температур. Это уже не ?подшипник общего назначения?, а специфическое решение. И здесь как раз выигрывают те производители, которые вкладываются в НИОКР и имеют возможность тестировать свои продукты в условиях, близких к реальным.

Так что, если вам нужен действительно надёжный узел, не ищите просто ?ПТФЭ подшипник?. Формулируйте задачу максимально подробно, требуйте от поставщика обоснования выбора конкретного композита и конструкции, и обязательно учитывайте весь жизненный цикл узла — от монтажа до возможного ремонта. Только тогда преимущества этого замечательного материала раскроются в полной мере и обеспечат ту самую долговечность и безотказность, которую от него ждут.