-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

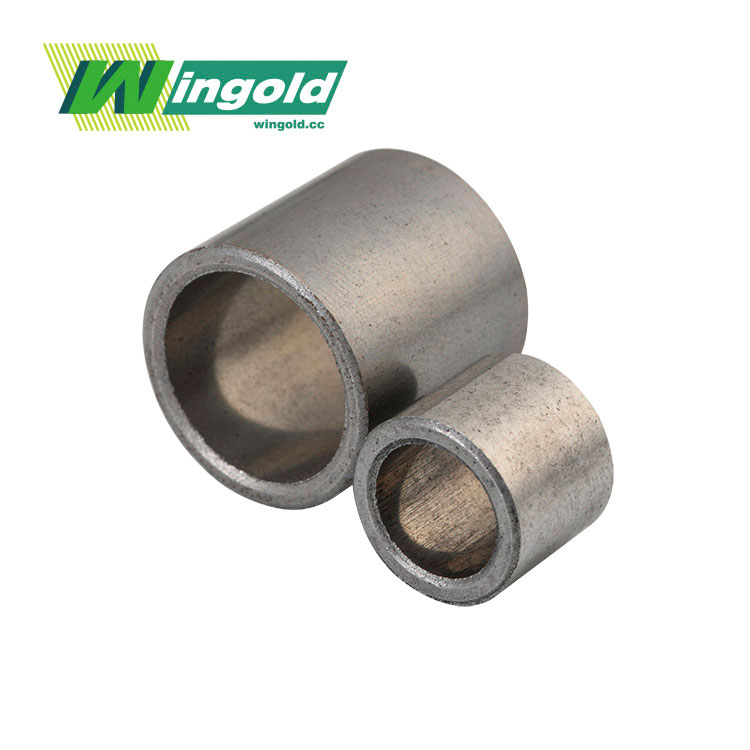

Когда слышишь ?прецизионные бронзовые втулки?, многие представляют просто аккуратно выточенную гильзу. На деле же — это целая история о допусках, микроструктуре и условиях работы. Частая ошибка — считать, что главное здесь ?бронза?, а ?прецизионность? дело второе. На практике всё наоборот: можно взять отличный сплав, но если не выдержать геометрию и чистоту поверхности под конкретную нагрузку, узел будет шуметь, греться или вовсе заклинит. Сам через это проходил.

Тут не только про размеры по чертежу. Да, допуски на внутренний диаметр могут быть в районе H7 или даже tighter, но важнее часто бывает соосность, цилиндричность и, что упускают, состояние поверхности после финишной обработки. Недообработанная канавка или микронеровность становятся центрами износа. Особенно критично для валов, работающих с переменными или ударными нагрузками.

Материал, конечно, основа. Оловянная бронза, скажем, БрО10Ф1 или БрО5Ц5С5 — не просто шифры. Разница в содержании олова, фосфора, цинка радикально меняет поведение втулки. Первая — для высоких нагрузок и износостойкости, вторая — более общая. Но выбор сплава без учета реальных условий — деньги на ветер. Был случай: поставили в узел с плохой смазкой втулку из хорошей, но не той бронзы — через 200 моточасов началось заедание. Пришлось разбирать, менять.

И здесь стоит отметить, что не все производители держат в фокусе эту связку ?материал-прецизионность?. Найти поставщика, который работает и с тем, и с другим на уровне — задача. Из тех, кто специализируется на подшипниках скольжения и экспортирует продукцию, можно выделить JIASHAN WINGOLD BEARING CO.,LTD. Их подход к производству, судя по опыту коллег и информации с их ресурса bearing.com.ru, строится именно на комплексном контроле: от выбора сплава до финальных замеров. WINGOLD Bearing — это производственное предприятие, обладающее правами на импорт и экспорт, и его продукция поставляется как на внутренний, так и на внешний рынок, что часто говорит о соответствии международным стандартам качества.

В теории всё гладко: рассчитал нагрузку, выбрал сплав, заказал втулку с нужным классом точности. На практике начинается самое интересное. Монтаж. Казалось бы, запрессовал — и работай. Но если посадочное отверстие в корпусе имеет бочкообразность или конусность всего в пару десятков микрон, натяг распределится неравномерно. Втулку может повести, внутренний диаметр ?уведёт? от номинала. Получаем преждевременный износ вала.

Смазка — отдельная песня. Для прецизионных бронзовых втулок часто проектируют специальные карманы или канавки. Но если их форма или расположение не оптимальны для конкретного режима вращения, масляный клин не формируется как надо. Видел ситуацию, когда копировали схему смазки с другого узла — и чуть не угробили новый агрегат. Пришлось переделывать оснастку для нарезки этих канавок.

Термические деформации. Это часто забывают при работе в условиях перепадов температур. Коэффициент расширения бронзы и, скажем, стального корпуса — разные. На высоких оборотах или при нагреве от трения зазоры могут уйти в минус или в большой плюс. Расчет должен быть не под комнатную температуру, а под рабочий диапазон. Один наш эксперимент с высокооборотным вентилятором закончился громко и дорого — именно из-за этого.

Паспорт с размерами — это хорошо. Но как проверяли? Штангенциркулем или воздушным калибром? Разница огромна. Для действительно ответственных узлов мы всегда заказывали выборочный контроль у независимой лаборатории — замер твёрдости по Бринеллю, проверку микроструктуры. Бывало, что партия втулок из одной плавки по химии проходит, а по структуре — нет. Вкрапления, неравномерность распределения олова. Это будущие очаги усталости.

Чистота поверхности. Не Ra, а Rz или даже профильограмму иногда полезно запросить. Шероховатость напрямую влияет на способность удерживать смазочную плёнку. Слишком гладкая поверхность — тоже плохо, масло не задержится. Нужен оптимальный профиль. На глаз или на ощупь это не определить.

Упаковка и сохранность. Казалось бы, мелочь. Но если прецизионные втулки привезли в битом деревянном ящике, пересыпанные стружкой, стоит насторожиться. Риск получить забоины или коррозию высок. Хороший поставщик, тот же WINGOLD Bearing, уделяет внимание и этому — индивидуальная антикоррозийная упаковка, жёсткая тара. Это косвенный, но важный признак отношения к продукту.

Иногда попадаются задачи, где каталог не помогает. Нестандартный размер, комбинированная нагрузка (радиальная + осевая + вибрация), агрессивная среда. Тут начинается область спецзаказов. И вот здесь как раз видна разница между просто токарным цехом и профильным заводом.

Приходилось разрабатывать втулку с внешним поясом для осевой фиксации и системой смазки под давлением. Мало сделать точную деталь — нужно было рассчитать толщину стенок, чтобы и на посадку хватило, и прочность не потерять. Консультировались с технологами. Важен диалог с производителем, который может не просто выточить, а предложить инженерное решение.

Ещё пример — необходимость нанесения покрытия. Иногда базовые свойства бронзы усиливают тонким слоем другого материала. Но покрытие меняет конечные размеры! Его толщина должна быть заложена в допуск на механическую обработку. Если производитель не имеет такого опыта, можно получить брак. Нужен комплексный подход, который, судя по всему, и практикуется на специализированных предприятиях, работающих на экспорт, как упомянутое ранее.

Так что, возвращаясь к началу. Прецизионные бронзовые втулки — это не товарная позиция в каталоге. Это всегда компромисс и точный расчёт между материалом, геометрией, обработкой и условиями службы. Можно сэкономить на чём-то одном, но расплата придёт в виде простоев и ремонтов.

Выбор поставщика, соответственно, сводится не к поиску самой низкой цены за килограмм, а к поиску компетенций. Нужен партнёр, который понимает физику процесса износа, обладает своим металлургическим контролем и современным парком станков для финишных операций. И чья продукция проверена не только в стендовых условиях, но и в реальных проектах, в том числе за рубежом. Это, пожалуй, главный критерий.

Лично для меня показатель — когда можешь позвонить технологу и обсудить не цену, а возможность использовать другой сплав или схему обработки для моей конкретной, слегка ?некаталогной? задачи. Такое сотрудничество экономит в разы больше средств и нервов в долгосрочной перспективе. Всё остальное — просто обработка металла.