-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

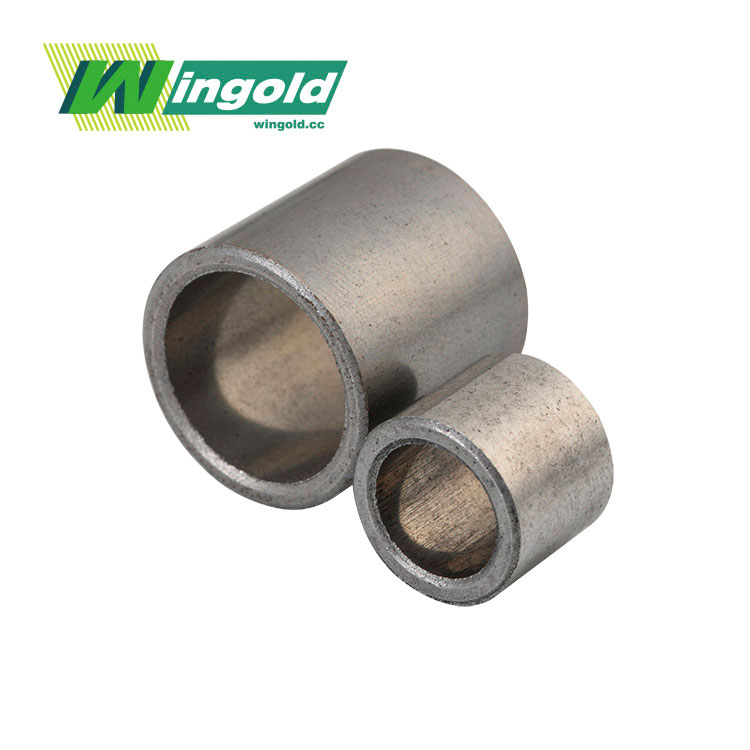

Если честно, когда слышишь 'самосмазывающиеся подшипники', первое, что приходит в голову — это какая-то магия, которая избавляет от всех проблем с обслуживанием. Но на практике, конечно, всё сложнее. Многие думают, что раз подшипник самосмазывающийся, то его можно поставить и забыть. Это, пожалуй, самый распространённый миф, с которым сталкиваешься в отрасли. На деле же всё упирается в условия работы, материал вкладыша, тип смазки и, что критично, в правильный подбор под конкретный узел. Я не раз видел, как неправильно выбранный самосмазывающийся подшипник выходил из строя раньше времени, а потом вину сваливали на производителя. Но часто проблема не в изделии, а в непонимании его границ применения.

Главное, что нужно уяснить — принцип работы. Смазка здесь не в жидком виде в картере, а в составе материала вкладыша. Обычно это пористый металлический или полимерный слой, пропитанный смазывающим веществом. При работе, от трения и нагрева, эта смазка постепенно выделяется на поверхность скольжения. Ключевое слово — постепенно. Скорость выделения зависит от температуры и нагрузки. Если узел перегревается, смазка может выгореть быстрее, чем успеет восполниться. Если нагрузка слишком мала и температура низкая — выделения может не хватать для формирования стабильной плёнки. Вот и первый нюанс.

Материалы вкладышей — это отдельная большая тема. Биметаллические на стальной основе с баббитовым или бронзовым слоем, с графитовыми или дисульфидмолибденовыми включениями. Полимерные композиты на основе PTFE (тефлона) или POM. У каждого — свой 'температурный коридор' и предел PV (давление x скорость). Например, для ударных или вибрационных нагрузок в строительной технике часто нужен один тип, а для медленных качательных движений в сельхозоборудовании — совершенно другой. Был у меня случай с конвейерной линией: поставили стандартные бронзографитовые втулки, а там были сильные ударные нагрузки при старте. Ресурс оказался втрое меньше ожидаемого. Пришлось пересматривать в сторону более пластичных композитов.

Именно поэтому я всегда смотрю на спецификации производителей с практической точки зрения. Например, изучая ассортимент на сайте WINGOLD Bearing (https://www.bearing.com.ru), видно, что предприятие JIASHAN WINGOLD BEARING CO.,LTD предлагает довольно широкий ряд именно подшипников скольжения, в том числе и самосмазывающихся. Важно, что они позиционируются как продукция для экспорта, а это обычно означает соответствие разным международным стандартам по нагрузкам и материалам. Но даже глядя на каталог, понимаешь — без понимания условий монтажа и эксплуатации выбор сделать невозможно.

Монтаж — это отдельная история, которая может убить даже идеально подобранный подшипник. Самосмазывающиеся втулки часто требуют запрессовки с определённым натягом. Если посадочное отверстие обработано с большим допуском или есть перекос, рабочая поверхность деформируется, пористая структура нарушается, и смазка просто не сможет равномерно поступать к поверхности трения. Видел последствия, когда 'втулку' буквально забивали кувалдой. После такого ни о каком самосмазывании речи быть не может.

Ещё один тонкий момент — начальная смазка. Да, подшипник самосмазывающийся, но перед первым пуском поверхность контакта рекомендуется слегка смазать. Это помогает сформировать начальную защитную плёнку и избежать сухого пускового износа. Многие монтажники этим пренебрегают, считая лишней операцией. А потом удивляются, почему в первые часы работы появился повышенный износ.

И конечно, чистота. Абразивная пыль, стружка, песок — злейшие враги любого подшипника скольжения. Они забивают поры материала, действуя как абразив, и быстро выводят узел из строя. В условиях, например, горнодобывающего оборудования или сельхозтехники, работающей в поле, этот фактор критичен. Иногда решение — не в поиске 'суперподшипника', а в доработке узла защиты от загрязнений, установке дополнительных манжет или щитков.

Расскажу про один проект с сушильной камерой. Там нужны были опорные подшипники для медленно вращающегося барабана, температура в зоне узла — стабильно высокая, около 120-140°C. Заказчик изначально хотел стандартные шарикоподшипники с термостойкой смазкой, но частые простои на обслуживание и смазку его не устраивали. Предложили рассмотреть самосмазывающиеся подшипники на стальной основе с бронзовым пористым слоем, пропитанным специальной высокотемпературной смазкой. Ключевым был вопрос: выдержит ли пропитка такой постоянный нагрев, не выгорит ли за месяц?

Работали с инженерами, запрашивали данные по испытаниям на термостойкость конкретных марок пропитки. Оказалось, что для таких условий лучше подходят не классические масла, а пропитки на основе твёрдых смазок, например, с дисульфидом молибдена. Они не столько 'выделяются', сколько создают на поверхности стабильный антифрикционный слой, который обновляется за счёт износа самого вкладыша. Узел в итоге отработал гарантийный срок без вмешательства, что и было главной целью.

А вот негативный пример. Ставили полимерные самосмазывающиеся втулки в узел шасси небольшого погрузчика. Нагрузки вроде бы в пределах паспортных, но была одна деталь — частые боковые удары при наезде на пороги. Полимерный композит не обладал достаточной ударной вязкостью, появились сколы и трещины. Пришлось возвращаться к металлическому варианту, пусть и с чуть более высоким коэффициентом трения. Вывод: PV-диаграмма — это хорошо, но динамические нагрузки нужно рассматривать отдельно.

Часто забывают про химическую совместимость. Если узел работает в среде, где есть, например, агрессивные химикаты, растворители или даже просто постоянный контакт с водой, материал вкладыша и пропитка должны быть инертны к этому. Стандартные бронзографитовые втулки могут плохо переносить постоянную влагу, поры ржавеют. Для таких случаев есть, например, подшипники из нержавеющей стали с подходящим заполнителем или специальные полимеры.

Интересный момент с пищевой и фармацевтической отраслью. Там часто нужны самосмазывающиеся подшипники, но смазка должна быть нетоксичной и разрешённой для контакта с продукцией. Это отдельный класс материалов, и их подбор требует особого внимания к сертификатам. Просто взять 'аналогичную' втулку из стандартного каталога — рисковать остановкой производства и репутацией.

В этом контексте, кстати, способность компании поставлять продукцию на международный рынок, как у JIASHAN WINGOLD BEARING CO.,LTD, часто говорит о том, что в их линейке могут быть продукты, адаптированные под разные отраслевые стандарты, включая пищевые или химически стойкие. Это важно для инженеров, которые ищут не просто деталь, а решение под жёсткие условия спецификации.

Сейчас много говорят о композитных материалах, которые сочетают в себе матрицу из одного полимера с волокнами и твёрдыми смазками. Они обещают более стабильные характеристики и возможность точнее 'заточить' материал под задачу. Это интересное направление, но, как всегда, всё упирается в стоимость и доступность для серийного применения. В ремонте же часто нужна 'здесь и сейчас' доступная деталь, а не инновация.

Главный вывод, который я для себя сделал за годы работы: самосмазывающиеся подшипники — это не волшебная палочка, а очень эффективный инструмент, но только если его правильно применять. Их преимущество — в снижении затрат на обслуживание и повышении надёжности в труднодоступных или необслуживаемых узлах. Но это преимущество реализуется только при тщательном анализе всех факторов: нагрузки, скорости, температуры, среды, типа движения.

Поэтому, когда ко мне обращаются с вопросом 'посоветуйте самосмазывающийся подшипник', я всегда начинаю с десятка встречных вопросов. Без этого диалога любая рекомендация — это гадание. И хорошо, если в распоряжении есть проверенные поставщики с понятной технической документацией, где можно не только купить, но и получить консультацию. В конечном счёте, успех применения лежит на стыке качественного изделия и грамотного инженерного расчёта.