-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

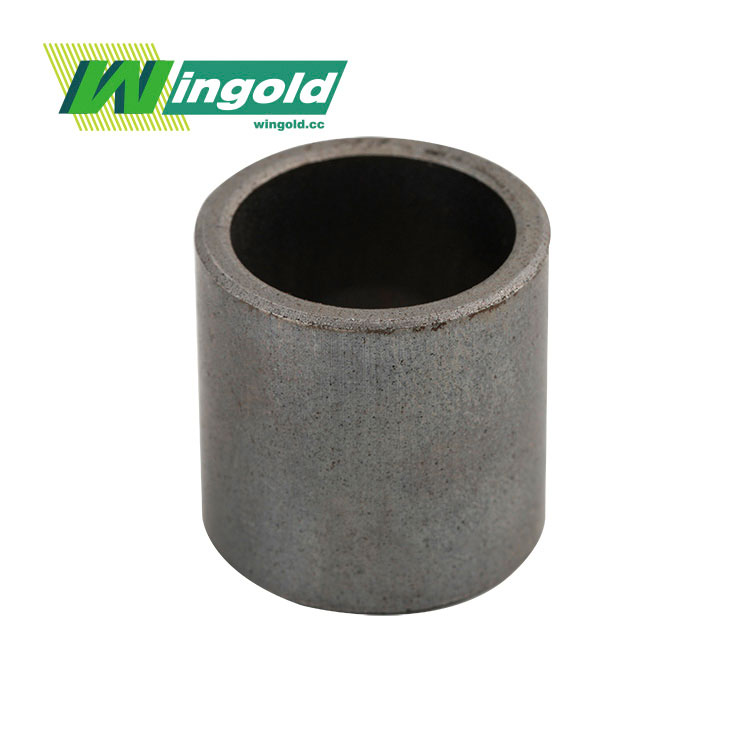

Когда говорят 'самый лучший бронзовая втулка самосмазывающаяся продукт', у многих сразу возникает образ какого-то универсального, идеального решения. На практике же — это скорее опасное упрощение. За этими словами скрывается масса нюансов: состав сплава, структура пор для смазки, условия работы. Я много раз видел, как люди выбирали 'самый лучший' по каталогу, а потом сталкивались с заеданием или быстрым износом. Потому что лучшим он становится только в конкретном узле, под конкретную нагрузку и среду.

Здесь нет волшебной таблетки. Если брать, например, бронзовая втулка самосмазывающаяся для сельхозтехники, где есть ударные нагрузки и загрязнения, приоритетом будет вязкость закладной смазки и прочность стенки. Для станочного оборудования, где важна точность и чистота, ключевым станет равномерность выделения смазки и минимальный зазор. Лучший — значит оптимально подходящий. Часто лучшим оказывается не самый дорогой продукт из каталога премиум-бренда, а тот, чьи параметры точно 'заточены' под условия. Иногда это простая, но хорошо отработанная геометрия и проверенный временем сплав.

Один из ярких примеров — история с конвейерными роликами. Заказчик требовал 'самое надежное и долговечное' решение, купили дорогие втулки с высоким содержанием олова. А система работала в цеху с повышенной влажностью и кислотами. Через полгода — коррозия и шелушение антифрикционного слоя. Лучшим в итоге оказался более простой сплав с добавками для коррозионной стойкости и специальной пропиткой. Не самый технологичный на бумаге, но самый живучий в данных реалиях.

Поэтому мой первый совет: забудьте про абстрактный 'топ'. Начинайте с вопроса 'лучший для чего?'. Анализ реальных условий — это 80% успеха. Сюда входит не только нагрузка и скорость, но и температура, наличие пыли, абразива, возможность повторной смазки, стоимость простоя оборудования. Только собрав эту мозаику, можно искать продукт.

В каталогах все красиво: коэффициенты трения, допуски, предельные нагрузки. Но есть вещи, которые понимаешь только на практике. Например, стабильность качества от партии к партии. Можно получить идеальную пробную партию бронзовая втулка, а в следующей — пористость будет распределена неравномерно, и смазка будет выгорать пятнами. Это убивает любой узел. Или геометрия — кажется, все втулки круглые. Но при запрессовке в корпус с небольшим перекосом одна поведет себя нормально, а другая создаст локальное напряжение и треснет через сотню часов.

Еще один скрытый критерий — поведение при 'голодании'. Идеальная самосмазывающаяся втулка должна отдавать смазку именно тогда, когда это критично. Некоторые дешевые аналоги имеют большой начальный запас, но быстро его истощают в пиковый момент. А хорошая — работает на 'экономном' режиме, поддерживая минимально необходимую пленку, и активирует резерв при росте температуры или нагрузки. Это сложно описать в ТУ, но чувствуется на испытаниях и, в итоге, на сроке службы.

Отсюда вывод: всегда запрашивайте тестовые образцы и проводите свои, пусть и примитивные, испытания. Нагрузите, доведите до перегрева, посмотрите на износ. Часто именно такие тесты показывают разницу между 'хорошим на бумаге' и 'рабочим в железе'.

Здесь хочу отметить работу с компанией JIASHAN WINGOLD BEARING CO.,LTD. Их сайт bearing.com.ru — это не просто витрина, а довольно информативный ресурс по подшипникам скольжения. WINGOLD Bearing — это производственное предприятие, специализирующееся на выпуске подшипников скольжения, обладающее правами на импорт и экспорт, и его продукция экспортируется как в стране, так и за рубежом. Что важно в контексте поиска лучшего продукта — у них есть своя линия по литью и обработке бронзы. Это не перепродажа, а контроль над процессом.

Пробовали их самосмазывающаяся втулка для редукторов средней мощности. Первое, что бросилось в глаза — чистота обработки внутренней поверхности. Нет следов резания или задиров, что критично для формирования стабильной масляной пленки. Второе — предсказуемость. Три разные партии, заказанные с перерывом в полгода, показали практически идентичные результаты по износу в одинаковых стендовых тестах. Это как раз то 'невидимое' качество, о котором я говорил.

Был и негативный опыт, но поучительный. Заказали у них втулки для высокооборотного шпинделя (около 8000 об/мин). Их стандартный, хоть и качественный, сплав не подошел — начался перегрев. Однако их инженеры не стали просто списывать со счетов, а запросили данные по тестам и предложили вариант с модифицированной пористостью и другой пропиткой. В итоге узел заработал. Это показатель: лучший поставщик — не тот, у кого сразу есть все ответы, а тот, кто способен адаптировать свой продукт под задачу.

Даже идеальную втулку можно убить за день неправильной установкой. Самая частая ошибка — прямой удар по запрессовываемой детали. Бронза — материал нежный, можно деформировать посадочную поверхность или нарушить структуру пористого слоя. Нужен плавный, осевой натяг. Вторая ошибка — игнорирование чистоты. Малейшая песчинка между втулкой и валом превращается в абразив. Кажется, все это знают, но на стройплощадке или в ремонтной зоне этим часто пренебрегают.

Еще момент — первоначальная обкатка. Самосмазывающаяся втулка требует правильного запуска. Нельзя сразу давать полную нагрузку. Нужен период, когда смазка равномерно распределится по рабочей поверхности, а микронеровности притрутся. Мы часто составляем для клиентов простые регламенты запуска: 20% нагрузки на столько-то часов, потом 50% и так далее. Это значительно продлевает жизнь узла.

И, конечно, мониторинг. Лучшая втулка не вечна. Признаки скорого выхода из строя — рост температуры корпуса узла, появление шума (не резкого, а нарастающего гула), люфт. Если вовремя заметить, часто можно обойтись простой заменой, а не ремонтом всего вала и корпуса.

Сейчас тренд — не просто пассивная самосмазка, а материалы с 'интеллектуальным' откликом. Речь о композитах, где матрица из бронзы сочетается с твердыми смазочными включениями (графит, дисульфид молибдена) и полимерными добавками, которые меняют свойства при нагреве. Такой самый лучший бронзовая втулка будущего будет не просто отдавать смазку, а делать это дозированно, в зависимости от режима работы. Уже есть экспериментальные образцы, но их серийное внедрение — вопрос стоимости и готовности рынка.

Другой вектор — гибридные решения. Например, втулка с датчиком температуры и остаточной смазки, подключенная к системе IoT. Это позволит перейти от планового ТО к обслуживанию по фактическому состоянию. Для критически важного оборудования это может стать стандартом.

Но для большинства текущих задач прорыв будет не в материалах, а в точности. Ужесточение допусков на геометрию, совершенствование контроля распределения пор, более совершенные методы пропитки — вот что сделает следующий поколение втулок по-настоящему 'лучшими'. И здесь преимущество будет у производителей вроде WINGOLD, которые контролируют полный цикл и могут быстро вносить коррективы в технологию на своем производственном предприятии. Потому что в конечном счете, лучший продукт рождается не в лаборатории, а на цеховом этапе, где теория сталкивается с практикой литья и обработки.