-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

Когда слышишь 'самый лучший бронзовая втулка самосмазывающаяся', сразу представляешь что-то универсальное, панацею от всех проблем с трением. Но вот в чем загвоздка — в реальной практике такого просто не бывает. Многие, особенно те, кто только начинает работать с узлами скольжения, ищут этот мифический идеал, а в итоге сталкиваются с преждевременным износом, заеданием или просто несоответствием нагрузкам. Самосмазывание — это не волшебство, а точный инженерный расчет под конкретные условия: скорость, давление, температуру, среду. И 'лучшесть' определяется не абстрактными характеристиками, а тем, насколько втулка выживает в реальном, часто далеком от идеала, механизме.

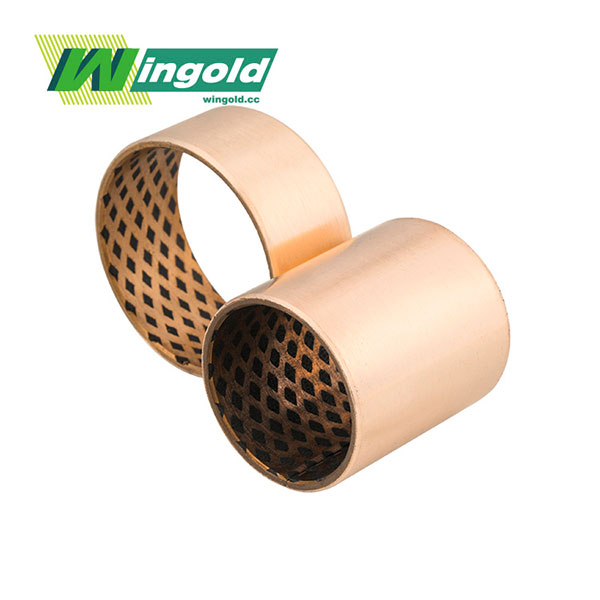

Если отбросить маркетинг, то ключевой элемент здесь — это твердые смазочные материалы, встроенные в структуру бронзы. Обычно это графит или дисульфид молибдена. Важно понимать: они не исключают полностью внешнюю смазку, а страхуют на случай её недостатка или перебоев. Я видел случаи, когда инженеры, поверив в 'полную автономность', запускали узел вообще без системы подачи масла. Результат — катастрофа через 50 часов работы. Самосмазывающаяся втулка — это, по сути, страховочный механизм, а не основная система.

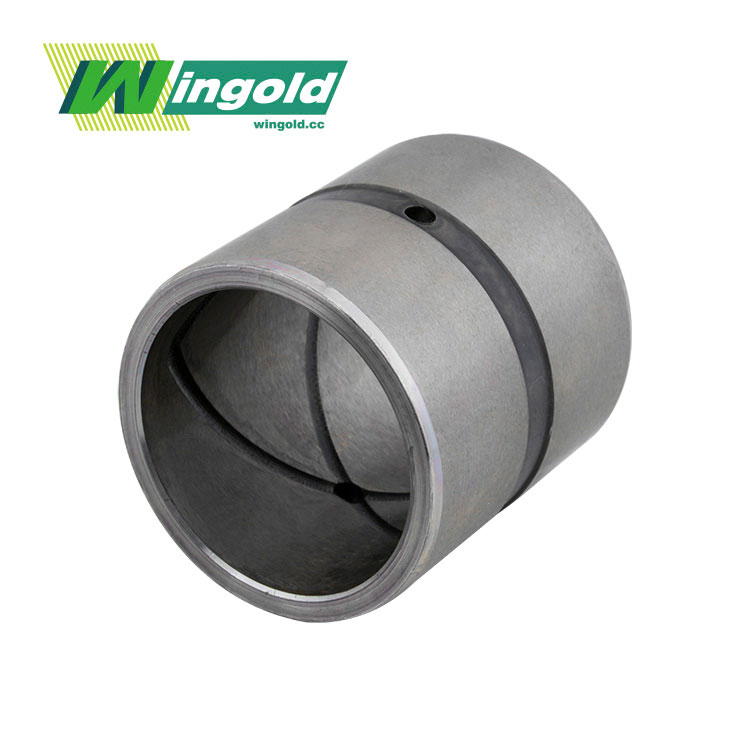

Структура материала тоже играет роль. Не всякая бронза подходит. Часто используют оловянные или алюминиевые бронзы с определенной пористостью. Интересный момент: иногда поры настолько крупные, что подшипник 'потёк' — графитная смазка начала активно выходить ещё на складе. Это уже брак по контролю качества, но на рынке такое, увы, встречается. Нужна однородная, контролируемая структура.

И здесь стоит упомянуть производителей, которые держат фокус именно на этом сегменте. Например, WINGOLD Bearing (это JIASHAN WINGOLD BEARING CO.,LTD), предприятие с правами на импорт-экспорт, как раз специализируется на подшипниках скольжения. Их подход к самосмазывающимся решениям часто строится на адаптации состава бронзы и типа наполнителя под заказ — это уже уровень выше, чем просто каталоговая продукция.

Расскажу про один случай из практики. Был у нас проект — тяжелые направляющие для сборочного конвейера. Заказчик настаивал на 'самых лучших' самосмазывающихся втулках, ссылаясь на опыт европейских коллег. Поставили образцы от премиального бренда. А через три месяца — сильная вибрация, появился люфт. Разобрали: оказалось, графитовые включения выкрошились локально, создав дисбаланс. Проблема была не в качестве бронзы, а в том, что режим работы был ударно-вибрационный, а мы выбрали втулку, рассчитанную на равномерное радиальное давление. Урок: контекст решает всё.

Ещё один частый промах — игнорирование монтажа. Бронзовая втулка очень чувствительна к правильной запрессовке и соосности. Даже микроперекос при установке сводит на нет все преимущества самосмазывающегося слоя, создавая зоны локального перегрева и задира. Инструкции часто читают вполглаза, а потом винят материал.

Поэтому сейчас мы всегда проводим мини-обучение для монтажников на объекте. Показываем, как проверить посадочное место, как использовать правильную оправку для запрессовки, а не бить кувалдой. Это простые вещи, но они спасают от 80% гарантийных случаев.

Итак, как же выбрать? Первое — это четкое ТЗ: нагрузки (статические, динамические, ударные), скорость скольжения, рабочие температуры и наличие сторонних загрязнений (пыль, вода, агрессивные среды). Без этого разговора с поставщиком — просто гадание на кофейной гуще.

Второе — отчеты об испытаниях. Хороший производитель всегда предоставляет данные по коэффициенту трения, износостойкости в разных условиях, пределу прочности на сжатие. Например, для тяжелонагруженных низкоскоростных узлов (опоры экскаваторов) нужна одна бронза, а для высокоскоростных валов в насосном оборудовании — совершенно другая, с более мелкими и равномерно распределенными частицами графита.

Третье — готовность к диалогу. Стандартные позиции из каталога — это хорошо, но реальные механизмы редко бывают стандартными. Ценю тех поставщиков, которые задают уточняющие вопросы по применению и могут предложить модификацию. Как я уже отмечал, WINGOLD Bearing, как производственное предприятие с экспортным опытом, часто работает по такой схеме: присылаешь им чертеж и условия работы, а они предлагают несколько вариантов материала и технологии изготовления, иногда даже с пробной партией для тестов.

Есть мелочи, которые познаются только в деле. Например, вопрос о смазке на период обкатки. Многие самосмазывающиеся втулки всё же требуют начальной смазки при первом пуске, чтобы создать начальный защитный слой. Пропустишь этот шаг — и процесс приработки пойдет с повышенным износом.

Ещё момент — тепловое расширение. Коэффициент расширения бронзы отличается от стали или чугуна корпуса. В прецизионных узлах это нужно учитывать при расчете посадок. Был инцидент с сушильным барабаном: при нагреве до рабочих 150°C втулка 'заклинила' потому, что изначально дали слишком плотную посадку 'в натяг', не учтя расширение.

И, конечно, контроль состояния. Даже самый лучший продукт не вечен. Простой периодический осмотр на предмет неравномерного износа, появления задиров или следов выкрошенного наполнителя помогает спланировать замену до аварийной остановки. Ставим датчики температуры на ответственные узлы — это самый простой и дешевый способ поймать начало проблемы.

Так что же такое 'самый лучший бронзовая втулка самосмазывающаяся продукты'? Для меня это не конкретный артикул, а решение, которое после года (а лучше трёх) тяжелой работы в механизме показывает равномерный, предсказуемый износ и не становится причиной внепланового ремонта. Это синергия правильно подобранного материала, грамотного инженерного расчета и квалифицированного монтажа с обслуживанием.

Гонка за дешевизной здесь особенно опасна. Экономия в 15% на стоимости втулки может обернуться потерями в десятки тысяч на простое линии и ремонте сопряженных деталей. Поэтому все чаще смотрим в сторону производителей, которые контролируют весь цикл — от выплавки сплава до финишной обработки, как это делает JIASHAN WINGOLD BEARING. Их продукция экспортируется как в стране, так и за рубежом, что, как правило, косвенно свидетельствует о соответствии международным стандартам качества.

В итоге, выбор всегда остается за инженером. Нужно смотреть на факты, данные испытаний, опыт применения в аналогичных условиях и, что немаловажно, на репутацию и открытость поставщика. И тогда 'самый лучший' продукт перестает быть абстракцией, а становится конкретным, надежным компонентом в вашем оборудовании.