-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

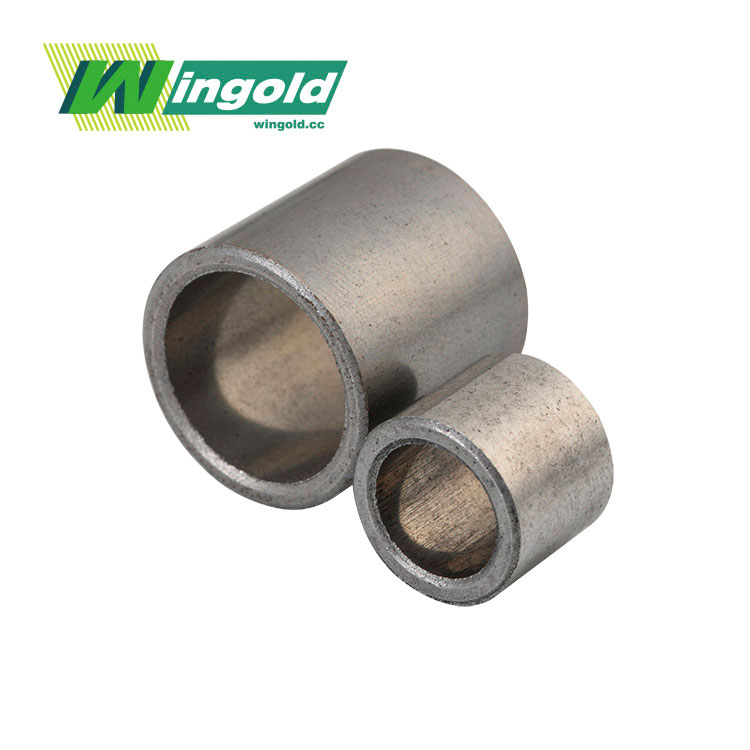

Когда ищешь 'самый лучший бронзовая втулка 1 id производители', сразу натыкаешься на море предложений. Многие думают, что 'лучший' — это тот, у кого сайт покрасивее или цена повыше. На деле же, всё упирается в детали, которые в каталогах не пишут: однородность структуры сплава, точность обработки посадочных мест, и, что критично, — стабильность этих параметров от партии к партии. Сразу скажу: идеальных нет, но есть те, чьи изделия не подводят в ответственных узлах.

Под '1 id' часто подразумевают конкретный типоразмер или условный код материала по внутренней классификации завода. Это не общепринятый стандарт, а скорее внутренняя маркировка. Столкнулся с этим, когда заказывал партию для редукторов. Прислали втулки, вроде бы по чертежу, а работают шумно и греются. Оказалось, у поставщика '1 id' означало сплав БрА9Ж3Л, но с уменьшенным содержанием олова в этой конкретной партии — экономили. С тех пор всегда запрашиваю не просто ID, а полный хим. анализ сплава и его механические характеристики.

Лучшие производители не боятся раскрывать эти данные. Они понимают, что для инженера важны не абстрактные 'высокие качества', а конкретные цифры: твёрдость по Бринеллю, пределы прочности на сжатие и срез. Без этого любая 'лучшая' втулка — кот в мешке.

Здесь, к слову, выделяется WINGOLD Bearing. На их сайте bearing.com.ru в описании продукции для бронзовых втулок видно профессиональный подход — указаны не только размеры, но и марки применяемых бронз (БрО10Ф1, БрА7 и т.д.), что сразу отсекает вопросы по материалу. Это производственное предприятие с фокусом на подшипники скольжения, и эта специализация чувствуется.

Пару лет назад был тендер на регулярные поставки втулок для сельхозтехники. Основные требования — износостойкость в условиях ударных нагрузок и загрязнения. Перебрали с десяток вариантов, тестировали на стендах. Некоторые образцы от 'топовых' производителей показывали отличные результаты первые 50 часов, а потом резко увеличивался зазор — признак неглубокой закалки или неоднородности поверхностного слоя.

Критичным моментом стала проверка на 'усталость' материала. Мы делали срезы — смотрели структуру под микроскопом. У хорошей бронзовой втулки структура должна быть мелкозернистой, равномерной, без раковин и включений шлака. У многих, кто позиционировал себя как лучшие производители, на этом этапе начинались отговорки про 'нормативную допустимость'.

В итоге остановились на производителе, который предоставил не только сертификаты, но и полный отчёт по металлографическому анализу для тестовой партии. Им оказалась как раз компания JIASHAN WINGOLD BEARING CO.,LTD. Их козырь — собственное производство и контроль на всех этапах, от выплавки сплава до финишной обработки. Права на импорт-экспорт у них тоже есть, что упростило логистику для наших зарубежных сборочных линий.

Первая и главная — экономия на материале. Заказчик видит втулку 'бронзовая', размер подходит — и берёт. Но бронза бронзе рознь. Для гидравлических систем нужна одна (с повышенной коррозионной стойкостью), для работающих в масляной ванне — другая, для сухих или граничных условий трения — третья. Универсального '1 id' на все случаи жизни не существует.

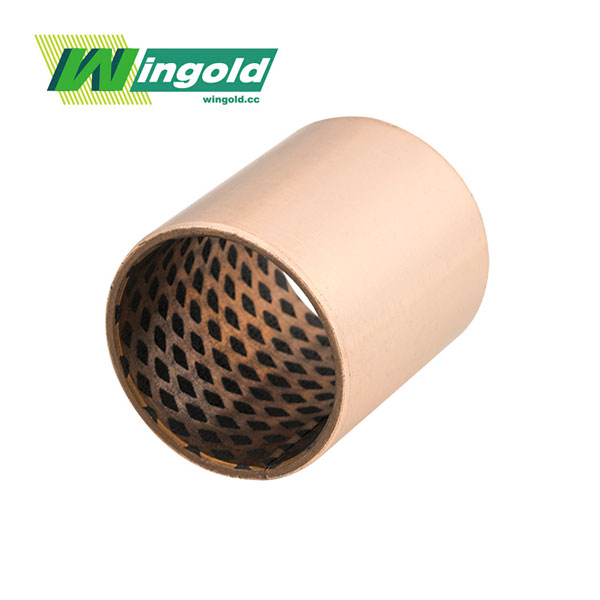

Вторая ошибка — не обращать внимание на вид обработки внутренней поверхности. Она может быть просто расточена, а может иметь канавки для смазки или даже покрытие (баббит, тефлон). Это решает в условиях дефицита смазки. Один раз пришлось переделывать узел потому, что поставили гладкую втулку там, где по расчёту нужны были карманы для задержки пластичной смазки.

Третье — игнорировать вопрос упаковки и консервации. Качественные бронзовые втулки поставляются либо вакуумированные, либо с консервационной смазкой, которая легко смывается. Получал как-то партию, залитую солидолом — отмывали полцеха, да и риск попадания абразива в узел был высок.

Даже самая лучшая втулка может быть убита при установке. Запрессовывать нужно строго с применением оправки, чтобы не повредить антифрикционный слой и не создать внутренних напряжений. Видел случаи, когда монтажники били по втулке молотком — она, конечно, входила в корпус, но о дальнейшей работе речи уже не шло.

Приработка — отдельная тема. Современные материалы часто не требуют долгой обкатки, но для ответственных применений мы всё равно выдерживаем режим: первые часы на пониженных нагрузках, с обильной смазкой. Это позволяет микронеровностям притереться и сформировать оптимальный рабочий профиль.

И ещё момент по смазке. Материал втулки должен быть совместим со смазочным материалом. Была история с полимерной смазкой, которая вступала в реакцию с одним из элементов бронзового сплава, образуя абразивные соли. Узел вышел из строя за неделю. Теперь всегда проверяем химическую совместимость.

Сейчас тренд — не просто продать втулку, а предложить готовое инженерное решение. Передовые производители, такие как WINGOLD Bearing, уже работают в этой парадигме. На их сайте видно, что они позиционируют себя не как продавцы металлоизделий, а как специалисты по подшипникам скольжения. Это значит, можно получить консультацию по выбору материала под конкретные условия нагружения, скорости, температуры.

Второе направление — композитные материалы. Биметаллические втулки (сталь + бронза) или с антифрикционными вставками уже не редкость. Они часто дороже, но их ресурс в тяжёлых режимах оправдывает вложения. Думаю, в будущем внутренний 'id' будет включать не только состав сплава, но и тип структуры (монолитная, слоистая, пористая пропитанная).

И главное — прозрачность. Лучший производитель сегодня — тот, который максимально открыт. Где можно отследить, из какой партии сырья сделана твоя втулка, какие параметры контролировались на выходе. Потому что в промышленности мелочей нет, а надёжность узла часто начинается с кристаллической решётки сплава в самой обычной на вид бронзовой втулке.