-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

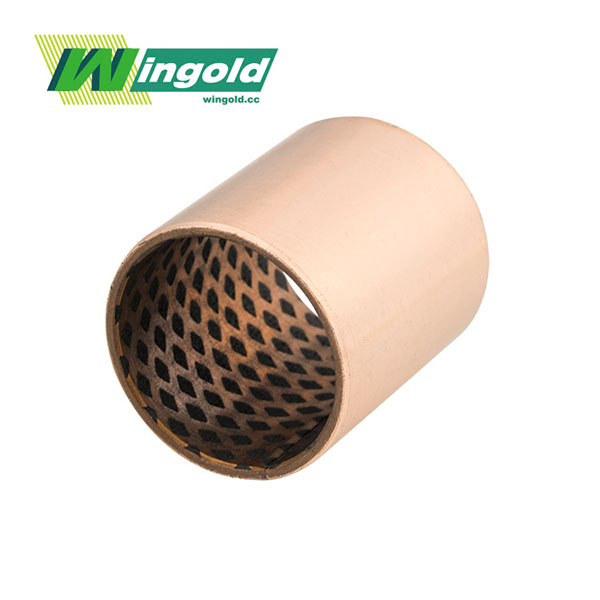

Когда слышишь про 'самый лучший материал' для биметаллической втулки, сразу хочется найти волшебный рецепт — сталь плюс баббит, но какой марки, с какой толщиной рабочего слоя, с какой адгезией? На деле, лет десять назад многие, включая нас, думали, что главное — это соответствие ГОСТу или зарубежному аналогу. Пока не столкнулись с тем, что втулка, идеальная по бумагам, в одном узле работает пять лет, а в другом — год. И тут выясняется, что 'лучший' — это не про абстрактный материал, а про конкретное применение, нагрузку, среду и, что критично, про понимание основного покупателя. А основной покупатель, который задает тон и диктует требования к материалу, приходит, как ни странно, не всегда из ожидаемых отраслей.

У нас в WINGOLD Bearing, когда только начинали активный экспорт через наш сайт bearing.com.ru, думали, что основной поток заказов на биметалл пойдет из Европы — Германия, Италия. Мол, там техника старая, ремонтный рынок огромный. Ан нет. Первые серьезные, повторяющиеся запросы с детальными техусловиями пошли из... стран СНГ и Ближнего Востока. Казахстан, Узбекистан, ОАЭ. Почему? Оказалось, логика простая: у них много советского и российского оборудования (станки, насосы, сельхозтехника), которое еще работает, но оригинальные запчасти либо дороги, либо их попросту нет. Им нужна не просто втулка, а точная замена, часто — с улучшенными характеристиками по износу, потому что условия эксплуатации жесткие — пыль, перепады температур, нерегулярное обслуживание.

И вот здесь родился первый практический урок. Присылают чертеж старой втулки, скажем, для компрессора. Материал по чертежу — сталь 10 + баббит Б83. Казалось бы, делай аналогично. Но если сделать один в один, получим нарекания. Потому что сейчас нагрузки часто выше, смазочные материалы другие. 'Лучший материал' в такой ситуации — это модификация. Не Б83, а, например, баббит на оловянной основе с добавками меди и сурьмы для лучшей усталостной прочности. Или переход на сталь 20 вместо 10 для более надежного сцепления слоев. Покупатель из той же Узбекистана не всегда сам знает, что ему нужно это улучшение, но когда объясняешь и показываешь тесты на адгезию биметалла, он становится постоянным клиентом.

Был случай с партнером из Казахстана — заказ на втулки для шахтных вентиляторов. Изначально поставили по старой спецификации. Через полтора года — повышенный износ. Разобрались: в спецификации не была учтена вибрационная нагрузка. Перешли на материал с промежуточным никелевым подслоем для гашения микровибраций и повышения усталостной стойкости рабощего слоя. С тех пор этот материал стал для них 'самым лучшим', хотя изначально в ТЗ его не было. Вывод: основная страна покупателя часто диктует не цену, а именно адаптивность материала под неидеальные, но реальные условия.

На нашем производстве давно отошли от мысли, что есть одна универсальная формула. Подход стал ситуативным. Условно делим запросы на три потока: 1) Прямая замена (жесткое требование соблюдения исходных параметров), 2) Модернизация (требуется повышение ресурса), 3) Кастомное решение (уникальные условия, агрессивные среды). Для каждого — свой 'лучший' материал.

Для прямых замен, особенно в ремонтном секторе СНГ, часто лучшим оказывается не самый высокотехнологичный вариант, а самый воспроизводимый и стабильный. Здесь ключ — контроль качества литья рабочего слоя. Малейшая пористость, непропай — и вся партия может уйти в брак. Мы набили шишек, пока не вышли на стабильный процесс центробежного литья с точным контролем температуры стали и припоя. Материал тут 'лучший' с точки зрения отсутствия скрытых дефектов.

Для модернизации, как в примере с Ближним Востоком и тяжелой техникой, 'лучшесть' смещается в сторону композитных баббитов или даже полимерных покрытий. Например, для работы с загрязненной смазкой иногда эффективнее оказывается не классический оловянный баббит, а свинцово-бронзовый сплав. Он менее чувствителен к абразивам. Но и здесь нет догмы — нужно тестировать. У нас был неудачный опыт с поставкой втулок под 'универсальный' западный аналог для насосов в ОАЭ. Не учли высокое содержание серы в местном топливе, которое косвенно влияло на смазку. Пришлось переделывать на материал с более высокой коррозионной стойкостью.

Самая распространенная ошибка, которую я вижу у коллег и клиентов — фетишизация твердости. Мол, чем тверже рабочий слой втулки, тем дольше прослужит. Это опасное заблуждение. Слишком твердый материал в паре с твердым валом без идеальной смазки ведет к задирам и заеданию. Биметаллическая втулка хороша именно сочетанием свойств: твердая и прочная стальная основа (обеспечивает натяг в посадочном месте и отвод тепла) и относительно мягкий, антифрикционный, прирабатывающийся рабочий слой. 'Лучший' — это оптимальный баланс, а не максимум по одному параметру.

Другая ошибка — игнорирование подготовки поверхности основы. Можно взять лучший баббит в мире, но если стальная гильза не будет должным образом очищена, обезжирена и активирована (часто пескоструйная обработка + лужение), адгезия будет слабой. Под нагрузкой слой может отслоиться. Мы в свое время потеряли на этом большую партию для сельхозкомбайнов. Дефект проявился не сразу, а в сезон. С тех пор контроль подготовки поверхности — священная корова в цеху. Это негласный, но критичный компонент 'лучшего материала'.

И еще про цену. Часто покупатель из основной страны-импортера ищет оптимальное соотношение, а не самое дешевое. Понятно, что биметалл с использованием дешевых свинцовых баббитов будет стоить меньше, но его ресурс в ответственных узлах несопоставим с оловянными сплавами. Задача производителя — не продать подешевле, а объяснить эту разницу. На сайте bearing.com.ru мы стараемся выносить не просто каталог, а пояснения по применению материалов — это снимает множество вопросов на старте.

Вот смотрите, пришел запрос на втулки для дизель-генераторной установки, которая работает в приморском климате. Высокая влажность, солевой туман. Основное требование покупателя — стойкость к коррозии. Казалось бы, нужно просто взять нержавеющую основу. Но нержавейка плохо сцепляется с баббитом, нужны специальные методы и промежуточные слои, что резко удорожает продукт. На практике часто лучшим решением оказывается качественная стальная основа (не нержавейка), но с нанесением защитного покрытия на нерабочие поверхности и, что важно, с выбором баббита, менее подверженного электрохимической коррозии в паре со сталью в такой среде. Это знание пришло после нескольких проб и консультаций с технологами по металлам.

Или другой нюанс — термоциклирование. Для оборудования, которое часто останавливается и запускается (тот же генертор), важна не просто статическая прочность сцепления, а усталостная прочность на отслаивание из-за разных коэффициентов теплового расширения стали и баббита. Здесь 'лучший материал' — это комбинация, прошедшая испытания на тепловое циклирование. Мы такие тесты проводим выборочно для ответственных заказов, имитируя нагрев и охлаждение. Результаты часто влияют на конечный выбор марки припоя или технологии литья.

Еще один момент — механическая обработка после наплавки. Мягкий баббит может 'заминаться' при точении или хонинговании, если неверно подобраны режимы резания (скорость, подача, геометрия резца). Можно испортить идеально наплавленную заготовку на финальной стадии. Поэтому для нас 'лучший материал' — это еще и материал, технологичный в обработке на нашем оборудовании. Мы составили внутренние регламенты по режимам обработки для каждого типа используемого баббита. Это know-how, которое не афишируешь, но которое гарантирует стабильное качество готовой биметаллической втулки.

Судя по запросам, которые все чаще приходят через bearing.com.ru, тренд смещается от простой замены к комплексным инженерным решениям. Покупатель, особенно из стран с развивающейся промышленностью, хочет не деталь, а узел в сборе или гарантированный ресурс. Это меняет подход к материалу. Теперь 'лучший' — это материал, характеристики которого можно подтвердить расчетами и моделями, а не просто сертификатом.

Появляется интерес к материалам с твердыми смазочными включениями в рабочем слое (графит, дисульфид молибдена) для применения в условиях граничной смазки. Или к биметаллам с бронзовой основой вместо стальной для особых случаев. Наше предприятие, WINGOLD Bearing, как производитель с полным циклом и правами на импорт-экспорт, находится в хорошей позиции, чтобы тестировать такие новинки и предлагать их именно тем основным покупателям, которые в них действительно нуждаются — тем, кто эксплуатирует технику на пределе.

В конечном счете, 'самый лучший материал биметаллической втулки' — это миф в вакууме. Он существует только в контексте: конкретная страна-покупатель с ее парком оборудования, конкретные условия работы узла, конкретные возможности и опыт производителя. Наша задача — не продать миф, а вместе с клиентом найти оптимальное для его случая решение, даже если для этого придется отойти от стандартной рецептуры и потратить время на испытания. Именно это, а не громкие слова, в долгосрочной перспективе и определяет, какой материал в итоге окажется лучшим для всех сторон.