-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

Когда ищешь 'самый лучший материал биметаллической втулки производитель', часто натыкаешься на одно и то же: все обещают 'высокое качество' и 'передовые технологии'. Но за этими словами редко стоит реальный опыт работы с конкретными сплавами, режимами спекания и, что важнее, с отказами на стендах или в полевых условиях. Мой взгляд на это сложился за годы, и я скажу прямо: лучший материал — это не просто марка стали или бронзы по ГОСТу, а глубокое понимание того, как этот дуэт работает под нагрузкой, в условиях дефицита смазки или при перекосах. И здесь уже начинается разговор не о рекламных слоганах, а о производителе, который через свои ошибки и постоянные доработки пришёл к стабильному результату.

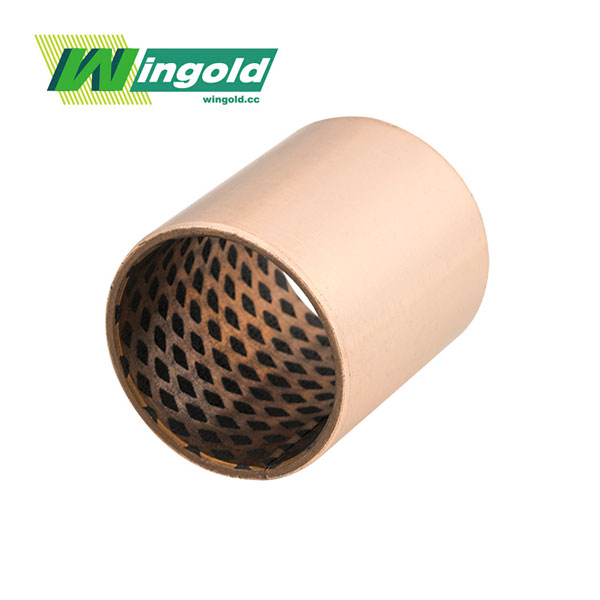

Многие думают, что биметаллическая втулка — это просто стальная основа плюс антифрикционный слой. Технически да, но суть в деталях. Например, какова толщина рабочего слоя? Если слишком тонкий — ресурс падает, слишком толстый — может начать отслаиваться при ударных нагрузках. Я видел образцы, где слой был неравномерным, с пористостью. Это брак, но не всегда очевидный при первичном осмотре. Лучший производитель контролирует это на микроскопическом уровне, потому что знает: именно здесь рождается или умирает надежность узла.

Ещё один момент — подготовка основы. Сталь должна быть не просто чистой, а иметь определённую шероховатость для механического сцепления. Некоторые гальванизируют её, другие используют пескоструйную обработку. Я отдаю предпочтение второму варианту для ответственных применений, хотя это и дороже. Но когда речь идёт о, скажем, сельхозтехнике, работающей в пыли, эта разница в цене окупается отсутствием простоев.

И, конечно, сам антифрикционный материал. Оловянная бронза, свинцовая бронза, алюминиевые сплавы — у каждого свои ниши. 'Лучший' — всегда компромисс между износостойкостью, способностью встраивать абразив и ценой. Я долгое время считал, что бронза БрО10С10 — универсальный выбор, пока не столкнулся с её недостаточной стойкостью к задирам в высокоскоростных применениях. Пришлось искать альтернативы.

Расскажу о случае, который многому меня научил. Как-то мы поставили партию втулок на один из комбайнов. Материал был стандартный, технология отработанная. Но через полсезона пошли рекламации — втулки разбивались. Стали разбираться. Оказалось, производитель (не наш постоянный поставщик) сэкономил на температуре спекания, чтобы ускорить цикл. Связь слоёв была номинальной, под нагрузкой она просто не выдерживала. С тех пор я всегда требую протоколы термообработки для каждой партии, даже если работаю с проверенным производителем.

Другая история связана с смазкой. Казалось бы, это не прямая ответственность изготовителя втулки. Но хороший производитель биметаллических втулок всегда даёт чёткие рекомендации: тип смазки, интервалы, способ подачи. Один из наших клиентов заливал в узел обычный литол, хотя требовалась консистентная смазка с твёрдыми присадками. Результат — задиры и преждевременный износ. Теперь в технической документации мы выделяем это жирным шрифтом, а иногда даже проводим мини-инструктаж для механиков.

Бывают и обратные ситуации, когда втулка 'переживает' сам узел. Это тоже не всегда хорошо с точки зрения общей экономики машины. Задача — не сделать 'вечную' деталь, а обеспечить оптимальный ресурс в паре с валом. Иногда для этого приходится сознательно немного 'ухудшать' антифрикционные свойства, чтобы защитить более дорогой вал от износа. Такие решения приходят только с опытом и анализом отказов.

Цена — это первое, на что смотрят, но последнее, о чём стоит думать при выборе. Первым делом я изучаю не каталог, а производственные мощности. Есть ли у завода своя металлографическая лаборатория? Контролируют ли химический состав каждой плавки? Как организован контроль готовой продукции — выборочно или 100%? Для меня, например, стало открытием, что компания JIASHAN WINGOLD BEARING CO.,LTD (https://www.bearing.com.ru) ведёт статистику по отказам своей продукции и на её основе корректирует технологические карты. Это признак серьёзного подхода.

Второй момент — гибкость. Стандартные размеры — это хорошо, но жизнь часто вносит коррективы. Способен ли производитель оперативно изготовить втулку по чертежу заказчика, возможно, с нестандартной посадкой или канавкой для смазки? WINGOLD Bearing, как предприятие с правами на импорт и экспорт, часто сталкивается с такими запросами от зарубежных клиентов, и их техотдел, судя по опыту, работает быстро и без лишних бюрократических проволочек.

И третий, неочевидный критерий — упаковка и логистика. Биметаллический слой чувствителен к коррозии. Как изделия упаковываются — просто в картонную коробку или с вакуумной плёнкой и ингибиторами? Как они переносят морскую перевозку? Продукция WINGOLD Bearing экспортируется за рубеж, и, видимо, они этот нюанс проработали — последняя партия пришла без малейших следов окисления, хотя шла больше месяца.

Хочу описать один проект, который хорошо иллюстрирует взаимодействие с грамотным поставщиком. Был у нас заказ на втулки для модернизации пресса. Условия жёсткие: ударные нагрузки, переменное направление силы, ограниченное пространство для системы смазки. Мы предоставили техзадание и свои эскизы.

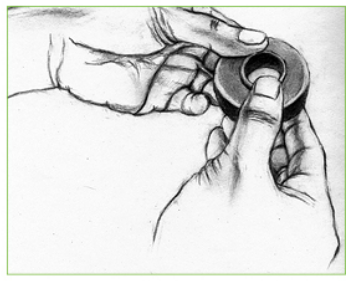

Инженеры производителя (в данном случае мы работали с Wingold) не просто взяли их в работу, а прислали встречные вопросы и предложения. Например, они порекомендовали изменить материал антифрикционного слоя с оловянной на свинцовую бронзу для лучшей прирабатываемости и стойкости к задирам. Также предложили сделать не гладкую, а сетчатую канавку на внутренней поверхности для удержания смазки. Это было нестандартное решение, но оно сработало.

После изготовления опытной партии мы провели стендовые испытания. Ресурс превысил расчётный на 15%. Но главное — после вскрытия узла не было обнаружено отслоений или критического износа. Слой изнашивался равномерно. Это и есть показатель качества материала биметаллической втулки и технологии её изготовления. Сейчас эти втулки работают уже третий год без нареканий.

Куда движется отрасль? На мой взгляд, будущее за композитными и наноструктурированными покрытиями. Но биметалл, в его классическом понимании, ещё долго будет востребован. Его надёжность, предсказуемость и ремонтопригодность — огромные плюсы. Задача лучшего производителя — не гнаться за модными тенденциями, а непрерывно оттачивать существующую технологию, делая её чуть более стойкой, чуть более точной и чуть более адаптивной к требованиям рынка.

Если резюмировать мой опыт поиска, то 'самый лучший' — это не тот, у кого самый красивый сайт или самый громкий слоган. Это тот, чьи изделия не создают проблем в эксплуатации. Тот, кто готов вникать в суть задачи, а не просто продать стандартный каталог. Тот, кто не скрывает ограничения своих материалов, а честно о них говорит, предлагая альтернативы.

Поэтому, когда меня сейчас спрашивают, на что ориентироваться, я говорю: ищите производителя с собственным полным циклом, с технической поддержкой и, что важно, с историей. Как у того же WINGOLD Bearing — специализация на подшипниках скольжения и опыт экспорта говорят сами за себя. Это не гарантия идеала в каждой партии, но это серьёзная заявка на то, что вы будете работать с профессионалами, которые понимают, что продают не просто 'железку', а ключевой элемент для чьей-то работающей машины. А это, в конечном счёте, и есть главный критерий.