-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

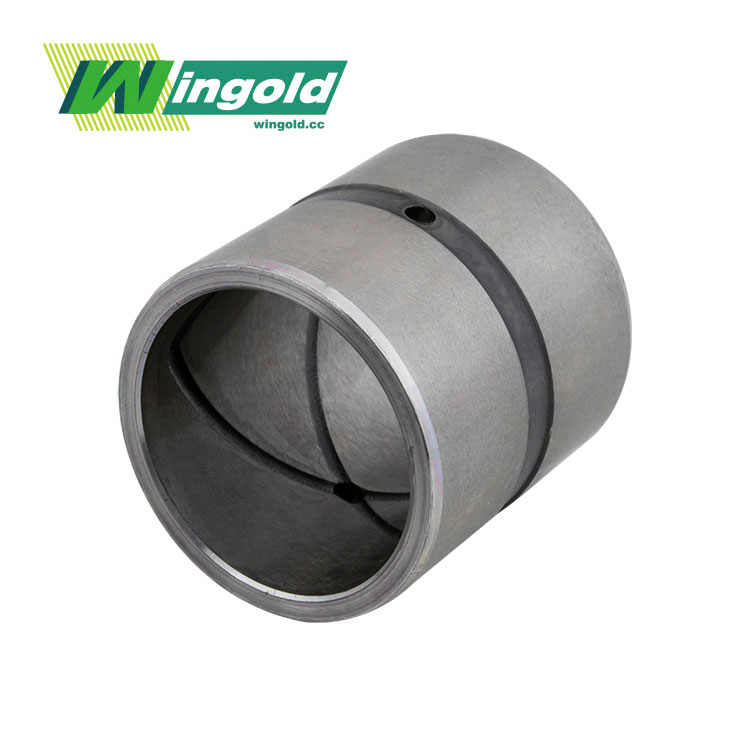

Когда ищешь 'самый лучший материал биметаллической втулки производители', часто натыкаешься на одно и то же: маркетинговые лозунги про 'высокопрочные сплавы' и 'передовые технологии'. Но на деле, лучший материал — это не просто химический состав из таблицы Менделеева, а комплекс: стабильность поставки сырья, точность литья, контроль адгезии слоёв и, что критично, понимание производителем, для каких именно нагрузок и сред эта втулка. Многие гонятся за брендами или низкой ценой, а потом удивляются, почему втулка в том же экскаваторе прожила не 5000 моточасов, а всего 1500.

Помню, лет семь назад мы закупили партию биметаллических втулок у одного, казалось бы, солидного европейского поставщика. Материал в сертификатах — идеален: стальная основа, антифрикционный слой на основе оловянной бронзы с добавками. Но уже после первых испытаний на стенде под переменной ударной нагрузкой пошли микротрещины на границе раздела металлов. Лаборатория показала: проблема не в составе сплава, а в технологии нанесения. Недостаточный прогрев стальной основы перед заливкой, отсюда — слабая адгезия. Производитель, конечно, всё списал на 'нештатные условия эксплуатации'. Вот тогда и пришло понимание: лучший материал — это, в первую очередь, биметаллической втулки от производителя, который полностью контролирует и, главное, понимает каждый этап процесса, а не просто собирает полуфабрикаты.

После этого случая начал глубже смотреть в цепочку. Оказалось, многие 'производители' на самом деле являются переупаковщиками. Они покупают заготовки или ленту у металлургических комбинатов, режут, обрабатывают и продают под своим именем. Контроль над ключевым процессом — созданием биметаллической связи — у них нулевой. Поэтому их 'лучший материал' может меняться от партии к партии в зависимости от того, у кого в этом месяце была скидка на заготовки. Надёжность такого продукта — лотерея.

Поэтому сейчас для меня главный критерий — это вертикальная интеграция. Нужен производитель, который сам работает с плавкой, литьём центробежным или электрошлаковым переплавом. Только так можно гарантировать однородность структуры и прочность сцепления слоёв. Это дороже, но дешевле, чем останавливать конвейер из-за внезапного выхода из строя узла.

В нашем сегменте — тяжёлое машиностроение — долгое время к китайским комплектующим относились с предубеждением. И часто это было оправдано: попадались втулки с пористостью антифрикционного слоя или с отклонениями по твёрдости. Но лет пять назад картина стала заметно меняться. Появились предприятия, которые не просто копируют, а серьёзно вкладываются в металлургию и контроль качества.

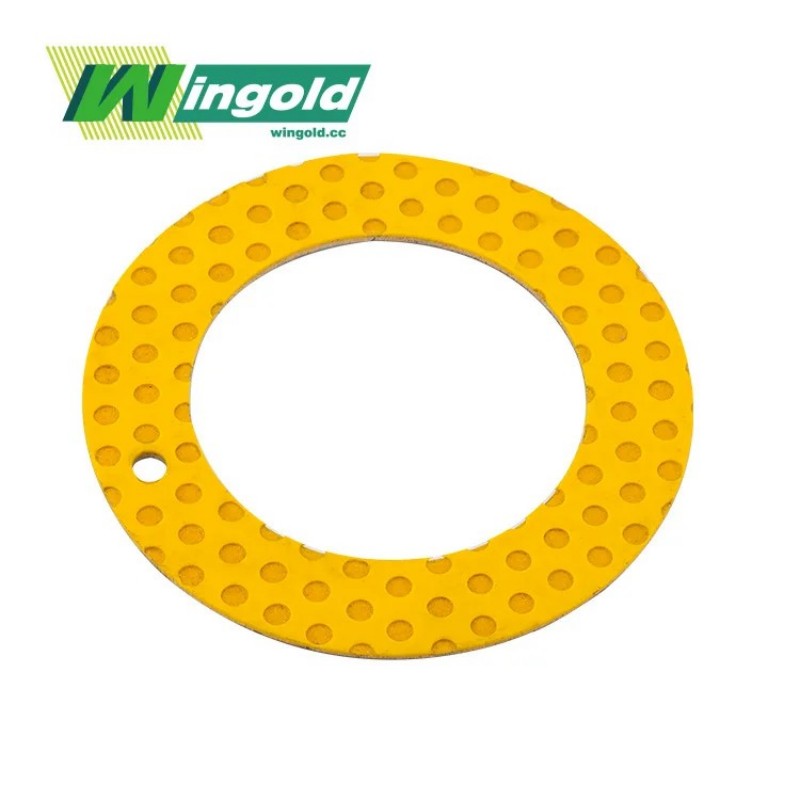

Один из таких примеров — JIASHAN WINGOLD BEARING CO.,LTD. На их сайте bearing.com.ru видно, что специализация — именно подшипники скольжения, а это хороший знак. Узкая специализация обычно означает более глубокое погружение в тему. WINGOLD Bearing — это производственное предприятие с полным циклом, обладающее правами на импорт и экспорт. Их продукция идёт и на внутренний рынок, и на экспорт, что тоже косвенно говорит об уровне: на внешний рынок просто так не выйдешь, там требования жёстче.

Что конкретно привлекло в их подходе к материал биметаллической втулки? В технической документации они не скрывают базовые составы (например, сталь 08пс / 10 + бронза CuSn10Zn2 или CuAl10Fe3), но делают акцент на параметрах готового изделия: толщина рабочего слоя с минимальным допуском, твёрдость по Бринеллю в разных точках, результаты испытаний на сдвиг. Это язык практиков, а не продавцов. Для нас это было важно при подборе втулок для высокооборотных валов лесопильных линий, где биение и неравномерный износ критичны.

Итак, абстрактные 'лучшие производители' не работают. Нужны конкретные параметры для проверки. Первое — это не химия, а механика. Запросите у производителя отчёт об испытании на адгезию (скалывание) антифрикционного слоя. Цифра должна быть не менее 120 МПа для надёжных изделий. Если в ответ пришлют только сертификат на химический состав сырья — это повод задуматься.

Второе — макро- и микроструктура. Хороший производитель всегда имеет фото шлифов из разных партий. Нужно смотреть на границу раздела: она должна быть чёткой, без оксидных плёнок, пустот и непроплавов. Равномерность распределения твёрдых включений в бронзовом слое — тоже показатель качества литья. Один раз видел, как из-за ликвации (расслоения) свинца в оловянной бронзе втулка задирала вал буквально за несколько часов работы.

Третье — гибкость в доработке. Стандартные размеры — это хорошо, но реальные машины часто требуют нестандартных решений. Способен ли производитель оперативно скорректировать состав антифрикционного слоя под специфическую среду (например, повышенную влажность или наличие абразивной пыли)? Готов ли он изготовить пробную партию для испытаний? Компания, которая идёт на такой диалог, как правило, уверена в своём процессе и действительно заинтересована в результате, а не просто в продаже килограмма металла.

Приведу случай из недавнего прошлого. На агломерационной ленте одного из комбинатов постоянно выходили из строя опорные втулки на роликах. Работа в условиях высокой температуры (до 120°C) и вибрации. Ставили и отечественные, и чешские — жили в среднем 8-9 месяцев. Задача была продлить ресурс хотя бы до 14.

Проанализировали отказы: основной износ — абразивный, плюс усталостные трещины из-за вибрации. Стало ясно, что нужна не просто бронза, а материал с твёрдыми включениями для износостойкости и с хорошими демпфирующими свойствами. Обратились к нескольким поставщикам, включая WINGOLD Bearing. Их инженеры предложили не стандартную оловянную бронзу, а алюминиево-железистую (CuAl10Fe3) с немного изменённой структурой литья для повышения вязкости. Важно, что они не стали утверждать, что это 'самый лучший материал' вообще, а чётко обозначили его преимущества именно для наших условий: лучшая стойкость к высоким температурам и ударным нагрузкам.

Пробную партию поставили за свой счёт для испытаний. Результат — втулки отработали 16 месяцев, износ был равномерным, без задиров. Ключевым было то, что после вскрытия нескольких отработанных втулок граница слоев осталась чистой, без признаков отслоения. Это и есть показатель качества биметаллической втулки производители которого вложились в технологию, а не в красивый каталог.

Искать 'самого лучшего' в вакууме — бесполезно. Лучший материал биметаллической втулки — это всегда компромисс между износостойкостью, несущей способностью, коррозионной стойкостью, теплопроводностью и, конечно, стоимостью. Задача хорошего производителя — помочь найти этот баланс, а не впарить самый дорогой вариант.

Опыт подсказывает, что доверять стоит тем, кто открыто говорит не только о преимуществах, но и об ограничениях своего продукта. Если вам заявляют, что их втулка из 'уникального сплава' работает везде — от криогенных температур до печей обжига, это повод бежать. Специализация — признак профессионализма.

В конечном счёте, надёжность втулки определяет не бренд и не страна происхождения, а культура производства и техническая компетентность команды. Поэтому при выборе производители биметаллической втулки стоит потратить время на изучение не только сайта, но и отзывов с конкретных проектов, запросить реальные протоколы испытаний и, если возможно, посетить производство. Как показывает практика, в цеху у настоящих специалистов всегда пахнет металлом и машинным маслом, а не свежей полиграфией рекламных проспектов.