-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

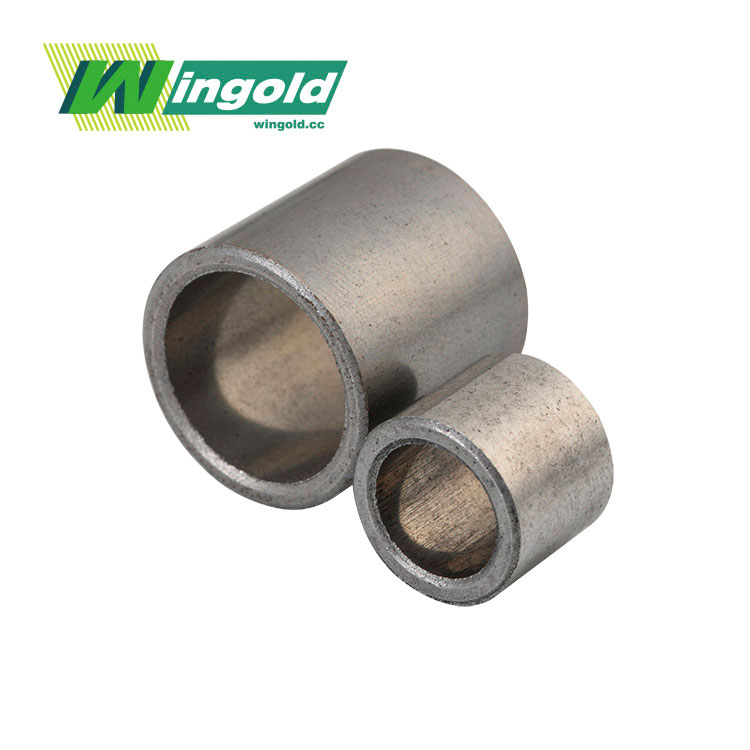

Когда слышишь про 'самый лучший материал' для биметаллических втулок, сразу представляются лаборатории с идеальными сплавами. На деле, на заводах всё упирается не в абстрактное 'лучшее', а в то, что выдержит конкретный пресс, конкретную среду и, что немаловажно, конкретный бюджет. Частая ошибка — гнаться за максимальной твёрдостью или экзотическим покрытием, забывая про адгезию слоёв и усталостную прочность. Скажу так: лучший материал тот, который не расслоится через три месяца работы в узле, о котором слегка забыли смазывать.

Основа — стальная спинка. Тут многие думают, что подойдёт любая сталь, была бы прочной. Но если взять неподходящую марку, можно получить проблемы с диффузией при заливке антифрикционного слоя. Видел на одном производстве, как пытались экономить на стали-основе, в итоге слой баббита отходил пластами при механической обработке. Пришлось партию утилизировать.

Антифрикционный слой — это отдельная история. Оловянные баббиты, свинцовые бронзы, алюминиевые сплавы — у каждого своя ниша. Для WINGOLD Bearing, к примеру, работающей с экспортными поставками, ключевым часто становится не просто выбор сплава, а его стабильность от партии к партии. Зарубежные клиенты, особенно европейские, очень чувствительны к отклонениям в химсоставе. Одна некондиционная плавка может испортить репутацию.

И вот тут важный момент: 'лучший' — это часто про технологию соединения этих слоёв. Литьё центробежное, электрохимическое осаждение, плазменное напыление. Каждый метод даёт разную структуру границы раздела. Самый надёжный контакт между сталью и баббитом — залог того, что втулка не станет 'расходником' на сезон. На сайте bearing.com.ru у Wingold описан процесс контроля этой границы — это не просто для галочки, это критически важно.

На бумаге технология отработана, а в цеху начинаются нюансы. Допустим, пришла партия стальной ленты с чуть повышенным содержанием углерода. Технолог смотрит на сертификат и решает: пускать в работу или нет? Рисковать или задерживать производство? Часто решение принимается 'на глазок', исходя из опыта и будущего применения втулки. Для ответственных узлов, конечно, бракуют. Для менее нагруженных — могут пропустить, но с корректировкой режимов заливки.

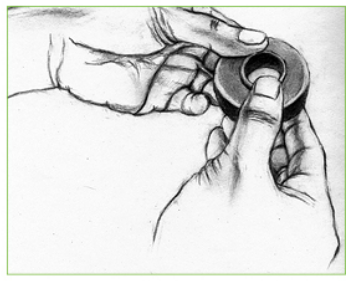

Ещё одна головная боль — обработка после заливки. Резание и расточка биметалла — это искусство. Слишком агрессивно — перегреешь баббит, он потеряет свойства. Слишком медленно — повышаешь себестоимость. Нужно найти баланс, и этот баланс для каждого сплава свой. Помню, как для одной партии втулок под высокие обороты пришлось практически заново подбирать режимы резания, потому что стандартные приводили к микротрещинам в поверхностном слое.

Контроль качества — это не только УЗК или рентген на границе слоёв. Это и банальная проверка твёрдости в нескольких точках, и макроструктура на срезе, и даже просто визуальный осмотр на предмет раковин. Иногда самый лучший контроль — это опытный мастер, который по звуку резца или по виду стружки понимает, что что-то не так.

Был у нас заказ на втулки для тяжелонагруженного сельхозоборудования, работающего в условиях пыли. Изначально выбрали материал с высокими антифрикционными свойствами, но не учли абразивный износ. Втулки выходили из строя не из-за задиров, а из-за того, что их просто 'стачивало' пылью. Урок: лучший материал должен быть сбалансированным. Пришлось переходить на вариант с более твёрдым и износостойким поверхностным слоем, пусть и с чуть худшими пусковыми характеристиками.

Другой пример — экспортная партия для морского применения. Требовалась коррозионная стойкость. Стандартный материал не подошёл бы из-за солёной среды. Решение нашли в комбинации: нержавеющая основа плюс специальный бронзовый сплав с добавками. Ключевым было обеспечить термическое расширение обоих слоёв, чтобы при перепадах температур в морской воде не происходило коробление. Это была сложная задача, но её решение позволило компании WINGOLD Bearing укрепиться в этой нише.

А бывают и курьёзные провалы. Как-то попробовали внедрить 'инновационный' зарубежный материал-аналог. На испытаниях всё было прекрасно, а в реальной эксплуатации в умеренном климате он начал вести себя непредсказуемо — видимо, не учли какие-то наши специфические условия. Пришлось вернуться к проверенному варианту. Вывод: иногда лучший материал — это тот, который уже хорошо известен и поведение которого предсказуемо в твоих конкретных условиях.

По-настоящему хороший завод по производству биметаллических втулок — это не конвейер по штамповке деталей. Это, по сути, инжиниринговая компания. Клиент приходит с проблемой или условиями работы узла, а задача технологов — предложить оптимальное решение по материалу. Именно так позиционирует себя и Wingold, имея права на импорт-экспорт и работая на разные рынки — нужно быть гибким.

Иногда оптимальное решение — это не самый дорогой и продвинутый материал, а разумный компромисс. Можно, конечно, залить втулку золотом, но кто будет это покупать? Реальная ценность производителя в умении задавать правильные вопросы: какая нагрузка, какая скорость, какая смазка, какой ресурс ожидается? Без этого диалога разговор о 'самом лучшем материале' беспредметен.

Именно поэтому на их ресурсе bearing.com.ru акцент сделан не на сухих спецификациях, а на компетенциях в подборе и производстве. Это правильный ход. Потому что конечного пользователя волнует не химическая формула сплава, а чтобы узел работал безотказно. А это достигается только когда завод глубоко погружён в процесс выбора и применения материала.

Так что, возвращаясь к изначальному вопросу. Самый лучший материал для биметаллической втулки — это не какая-то одна волшебная марка стали или баббита. Это система: правильно подобранная пара материалов, безупречная технология их неразъёмного соединения, отработанные режимы обработки и, что критически важно, понимание условий будущей работы детали.

Искать его нужно не в каталогах, а в диалоге с производителем, который имеет опыт не только в литье, но и в решении прикладных инженерных задач. Как те, кто работает на bearing.com.ru — их экспортная деятельность как раз доказывает, что они сталкиваются с разными, порой нестандартными требованиями и учатся на этом.

В конечном счёте, знак качества — это когда ты поставляешь втулку, а клиент через год-два возвращается не с рекламацией, а с новым заказом. И вот тогда понимаешь, что материал и технология были выбраны верно. Всё остальное — просто слова и красивые брошюры.