-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

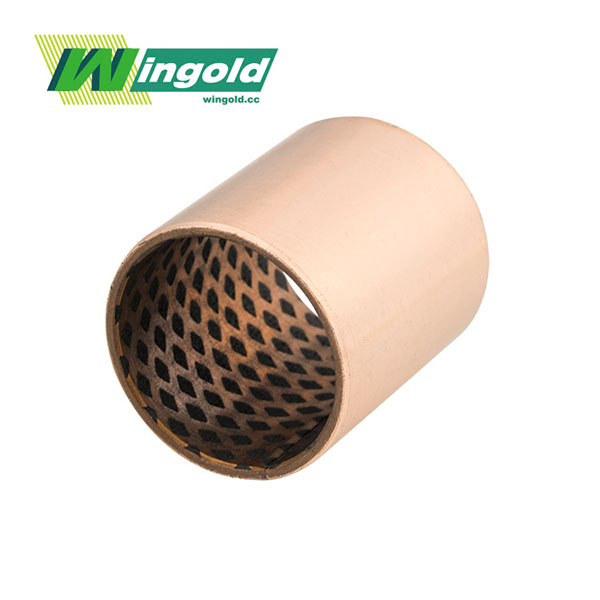

Когда говорят про 'самые лучшие подшипники из литой бронзы', часто сразу представляют себе идеальную деталь с безупречной геометрией и составом. Но в реальности, на производстве или в ремонте, всё упирается в нюансы, которые в каталогах не напишут. Многие, кстати, путают литую бронзу с прессованной или центробежной отливкой — а это принципиально разные вещи по структуре и поведению под нагрузкой.

Вот смотрите, берешь в руки заготовку — вроде бы материал один, ГОСТ тот же, скажем, БрА9Ж3Л. Но отливка в земляную форму и отливка в кокиль дают разную плотность. В земляной форме больше риск раковин, особенно в массивных сечениях. Для ответственных узлов, где нужны самые лучшие подшипники, это критично. Я помню, как на одном из старых заводов пытались экономить, заказывали отливку у кустарщиков — вроде бы химический состав по спектру проходил, но при обработке резец то и дело проваливался в скрытые поры. В итоге подшипник в работе грелся и задирал вал.

Поэтому сейчас для серийного качественного продукта идут на чугунные или графитизированные формы, часто с контролируемым охлаждением. Это не просто 'литье', это технология. Китайские производители, например, давно это уловили. Возьмем JIASHAN WINGOLD BEARING CO.,LTD — они специализируются на подшипниках скольжения и имеют права на импорт-экспорт. Если зайти на их сайт bearing.com.ru, видно, что акцент сделан именно на производственный контроль. WINGOLD Bearing — это не торговый посредник, а именно производственное предприятие, и это чувствуется в подходе. Их продукция идет и на внутренний рынок, и на экспорт, а это обязывает держать планку.

Но даже с хорошей отливкой всё только начинается. Сама по себе литая бронза — не панацея. Её 'лучшесть' раскрывается в паре с валом, при определенных смазочных условиях и нагрузках. Можно иметь идеальную заготовку, но испортить всё на стадии механической обработки.

Токарная обработка внутренней поверхности втулки — кажется, дело простое. Но если перегреть заготовку, можно вызвать внутренние напряжения или даже незначительный отжиг, который изменит твердость поверхностного слоя. Потом при работе этот слой быстро износится. Я сталкивался с ситуацией, когда подшипник из хорошего материала начинал интенсивно изнашиваться уже через сотню моточасов. Разбираем — а там не та микроструктура у рабочей поверхности.

Поэтому финишная обработка — часто хонингование или притирка шабером — это святое. Особенно для подшипников из литой бронзы, которые работают в условиях граничной смазки. Нужно добиться не просто нужного размера, а правильной шероховатости и геометрии, чтобы удерживать масляный клин. Иногда после токарного станка дают припуск всего на пару соток, и снимают его уже вручную или на специальных станках. Это долго, дорого, но для 'самых лучших' вариантов — необходимо.

Кстати, о смазке. Литую бронзу часто хвалят за хорошие антифрикционные свойства и стойкость к заеданию. Это правда, но только если смазка соответствует. Сухая работа или работа на загрязненном масле быстро сводит на нет все преимущества материала. Видел, как на морской воде ставили бронзовые подшипники насоса — материал-то коррозионно-стойкий, но абразивные частицы из воды действовали как наждак. Пришлось переходить на вариант с более твердыми включениями в структуре или вообще менять концепцию узла.

Приведу пример из практики. Был заказ на редуктор для тяжелого конвейера. Заказчик настаивал на 'самых лучших и надежных' втулках, денег не жалел. Мы взяли бронзу БрО10Ф1, отливку сделали у проверенного литейщика, обработку — на точном оборудовании с ЧПУ. Поставили. Через месяц — звонок: шум, вибрация. Оказалось, монтажники при запрессовке в корпус не выдержали соосность, втулку повело. Бронза — материал нежесткий, она подстроилась под перекос, но локальная нагрузка выросла в разы. Итог — местный износ и задиры. Мотив: даже идеальная деталь не спасет от неквалифицированного монтажа.

Другая частая ошибка — игнорирование теплового расширения. Коэффициент у бронзы высокий. Если в стальном корпусе посадить бронзовую втулку с большим натягом, а потом узел нагреется в работе — могут пойти необратимые деформации. Надо считать посадки, учитывать рабочие температуры. Это база, но сколько раз это игнорировали в погоне за 'плотной' сборкой.

В этом контексте интересно, как работают производители, которые выходят на международный рынок. Тот же WINGOLD Bearing, судя по их присутствию, должны сталкиваться с разными стандартами и требованиями от зарубежных заказчиков. Это дисциплинирует. Экспорт — это не только про объемы, но и про постоянный аудит качества со стороны. Их продукция, которая идет за рубеж, скорее всего, проходит более жесткий приемочный контроль. Для инженера это важный сигнал при выборе поставщика.

Когда ищешь по-настоящему качественные продукты из литой бронзы, смотреть нужно глубже красивого сайта и паспорта. Хорошо, если производитель, как WINGOLD, сам является заводом, а не сборщиком. Значит, он контролирует процесс от плавки до упаковки. Важно спросить про контроль на участке литья: используют ли они ультразвуковой или рентгеновский контроль заготовок на скрытые дефекты? Как часто калибруют измерительное оборудование в цехе мехобработки?

Один из косвенных признаков — наличие у производителя собственного парка станков для финишных операций. Если все операции, включая тонкое растачивание и хонингование, делаются 'в одном месте', это снижает риски и дает стабильность. Плюс, такие предприятия обычно могут предложить не только стандартные размеры по каталогу, но и изготовление по чертежу заказчика, что часто и требуется для нестандартных решений.

И еще момент — упаковка. Казалось бы, мелочь. Но если втулки просто сваливают в ящик без перегородок, при транспортировке они могут получить механические повреждения (забоины на рабочих поверхностях). Это сразу выводит их из разряда 'лучших'. Серьезный поставщик уделяет внимание и этому этапу.

Так что, возвращаясь к исходному запросу. Самые лучшие подшипники из литой бронзы — это не мифический продукт с волшебными свойствами. Это результат цепочки: правильный выбор марки бронзы для конкретных условий (нагрузка, скорость, среда), технологичная отливка без скрытых пор, точная механообработка с финишной доводкой поверхности, и грамотный монтаж с учетом всех эксплуатационных факторов.

Поэтому, когда выбираешь такой продукт, нужно смотреть на производителя комплексно. Наличие полного цикла, как у JIASHAN WINGOLD BEARING CO.,LTD, экспортный опыт, который подразумевает соответствие разным нормам — это хорошие признаки. Но окончательный вердикт всегда выносит практика: работа в конкретном узле, под конкретной нагрузкой. Иногда простая, но хорошо сделанная втулка из стандартной оловянной бронзы оказывается 'лучшей' в своем классе, потому что вся цепочка от производства до монтажа была выдержана правильно.

В общем, гонка за 'самым-самым' часто приводит к переплате. Гораздо важнее найти надежного производителя, который понимает суть процесса и отвечает за каждый этап. А потом уже вместе с ним подобрать оптимальное для вашей задачи решение — возможно, оно и окажется тем самым 'лучшим' продуктом.