-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

Когда говорят про 'самые лучшие подшипники из литой бронзы', сразу представляется что-то монолитное, вечное... Но на практике часто оказывается, что под этой фразой скрывается куча компромиссов. Многие ищут идеал, а сталкиваются с тем, что один производитель дает отличную геометрию, но с пористостью в теле отливки, другой — плотный материал, но с отклонениями по твердости. Самый лучший — это который под конкретную задачу, и вот здесь начинается самое интересное.

Тут часто путаница. Не всякая бронза, которая залита в форму, одинаково хороша для скольжения. Речь обычно идет о оловянных бронзах, типа БрО10Ф1 или БрО10С10. Но 'литая' — это не просто про технологию, это про структуру. Если отливку неправильно охладить, могут пойти крупные зерна, а это потом скажется на износе. Видел как-то партию от одного поставщика — вроде бы химия в норме, а при работе на ударных нагрузках раковины пошли. Оказалось, литниковая система была не та, остаточные напряжения.

И еще момент: некоторые думают, что раз бронза литая, то можно любую конфигурацию сделать. Технически — да, но вот точность размеров после литья — отдельная история. Часто требуется механическая обработка, и здесь уже смотришь на то, как ведет себя материал при точении. Бывает, что из-за неоднородности структуры резец 'прыгает', и получить нужный класс шероховатости поверхности сложно. Поэтому 'лучший' производитель — это тот, кто контролирует процесс от плавки до финишной обработки, а не просто продает отливки.

Кстати, о контроле. Хороший признак, когда на производстве есть не только химический анализ, но и контроль структуры металлографией. Сам сталкивался, что по паспорту все идеально, а в микроструктуре — ликвация олова. В итоге подшипник в узле с высокой температурой начал неравномерно изнашиваться. После такого начинаешь по-другому смотреть на сертификаты.

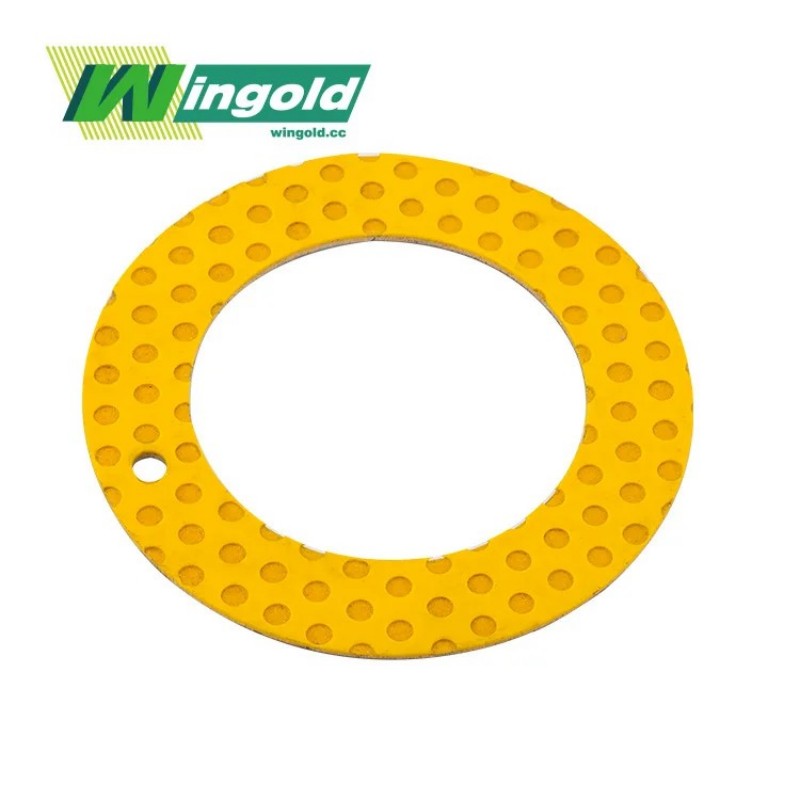

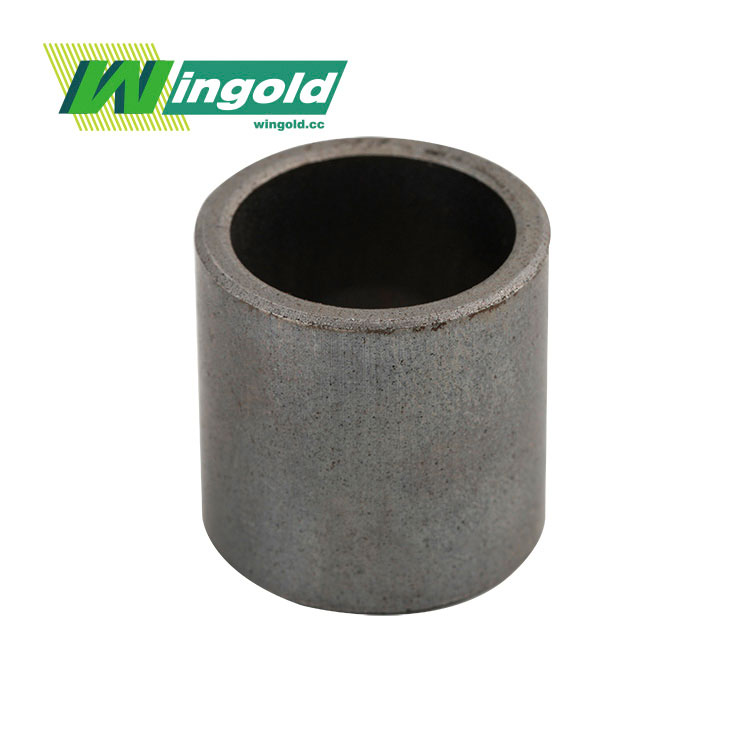

Поиск часто упирается в крупные именные заводы, но это не всегда панацея. Крупное производство — это часто длинные циклы и жесткая спецификация. А если нужна нестандартная марка бронзы или особая конфигурация карманов для смазки? Тут могут выручить более узкоспециализированные предприятия, которые работают на конкретные отрасли, вроде тяжелого машиностроения или судового двигателестроения. Их 'лучшесть' часто в гибкости.

Один из таких примеров — JIASHAN WINGOLD BEARING CO.,LTD. На их сайте bearing.com.ru указано, что они специализируются именно на подшипниках скольжения и имеют права на импорт-экспорт. Это важный момент: компания, которая активно работает на внешний рынок, обычно вынуждена соответствовать более разным, часто более строгим стандартам. WINGOLD Bearing — это производственное предприятие, специализирующееся на выпуске подшипников скольжения, обладающее правами на импорт и экспорт, и его продукция экспортируется как в стране, так и за рубежом. В практике это часто означает, что у них налажены процессы под разные требования клиентов — от СНГ до Европы.

Но сайт сайтом, а как на деле? Для меня ключевым индикатором всегда было то, как производитель реагирует на нестандартный запрос. Не просто 'да, сделаем', а задают уточняющие вопросы: про режимы смазки, про тип нагрузки (постоянная, ударная), про температуру среды. Если эти вопросы есть, значит, человек думает о том, как изделие будет работать, а не просто продает болванку. У того же WINGOLD, судя по описанию деятельности, подход должен быть системный, раз уж они в экспорте.

Допустим, нашли производителя, который делает подшипники из хорошей литой бронзы. Первая партия пришла, замеры в норме. Ставим в узел, а через полгода — повышенный износ. Причина может быть не в самом материале, а в том, что не учли совместимость с валом. Бронза бронзе рознь: для вала из закаленной стали одна, для нержавейки — может потребоваться другой состав, чтобы не было схватывания. Лучшие производители всегда это учитывают и советуют.

Еще одна история — с покрытиями. Иногда для облегчения приработки или для работы в условиях недостаточной смазки на рабочий слой наносят покрытие, например, тефлоновое или графитовое. Так вот, если основа (та самая литая бронза) имеет не ту шероховатость или активность поверхности, покрытие может отслоиться кусками. Был у меня печальный опыт с одним, казалось бы, качественным подшипником. Покрытие начало слезать через 50 часов работы. Разбирались — проблема была в подготовке поверхности перед нанесением. Производитель экономил на пескоструйной обработке, делал только химическое обезжиривание. Теперь этот пункт всегда вношу в ТУ.

И конечно, логистика. Казалось бы, мелочь. Но если производитель находится далеко, а подшипники тяжелые, стоимость доставки может сильно ударить по бюджету. Поэтому 'самый лучший' — это еще и с точки зрения логистической доступности. Здесь как раз импортно-экспортные возможности, как у упомянутой компании, могут быть плюсом — у них, скорее всего, отлажены каналы и есть опыт в оформлении всей необходимой документации, что для конечного заказчика означает меньше головной боли.

Все хотят купить подшипники из литой бронзы подешевле. Но дешевая литая бронза — это почти всегда риск. Экономить могут на ровном счете всем: на чистоте шихты (отсюда вредные примеси), на температуре плавки (неоднородность), на контроле. В итоге ты получаешь продукт, который может и работать, но ресурс его будет непредсказуем. Для неответственных узлов, может, и пройдет, а для главного привода или насоса — нет.

С другой стороны, самая высокая цена — тоже не гарантия. Иногда это просто накрутка за бренд или за избыточные, ненужные в вашем случае, характеристики. Например, подшипник для медленно вращающегося механизма с обильной смазкой не обязательно должен быть из бронзы с добавками редкоземельных металлов для термостойкости. Переплачивать нет смысла. Задача — найти адекватного производителя, который предложит оптимальный по свойствам и цене вариант. Иногда для этого нужно сделать пробную партию и испытать ее в реальных, но щадящих условиях.

Здесь возвращаемся к специализации. Предприятие, которое делает именно подшипники скольжения, а не 'металлоизделия вообще', как правило, имеет более сбалансированное ценообразование. Они знают реальную стоимость производства и не завышают цену на ровном месте, потому что конкуренция в этой нише заставляет держать марку. Их продукция на экспорт — дополнительный фильтр: на международном рынке с неадекватной ценой просто не выживешь.

Выбор производителя самых лучших подшипников из литой бронзы — это не поиск волшебной кнопки. Это последовательность шагов. Сначала — четкое ТЗ (нагрузки, скорости, среды, совместимые материалы). Потом — поиск производителей, которые работают с подобными задачами, смотрим на их специализацию и, что очень важно, на открытость к диалогу. Сайт, как bearing.com.ru, — это визитка, но дальше нужно общение.

Спрашивайте про конкретные технологии литья (центробежное, в кокиль), про систему контроля, про типовые применения их продукции. Просите образцы или данные по уже реализованным проектам. Производитель, который уверен в своем продукте, как, например, WINGOLD Bearing, с их ориентацией на экспорт, обычно не скрывает такую информацию. Это дает уверенность.

В конечном счете, 'самый лучший' производитель — это партнер, который понимает суть вашей проблемы и может предложить не просто изделие из металла, а рабочее решение. И часто это решение рождается именно в диалоге, когда ты как технолог рассказываешь про нюансы работы узла, а его инженер думает, как лучше адаптировать под это параметры отливки и обработки. Вот тогда и получается по-настоящему надежный подшипник, тот, который прослужит долго и без сюрпризов.