-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

Когда слышишь про 'самый лучший смазка бронзовой втулки заводы', сразу представляется что-то вроде универсального волшебного состава, который решит все проблемы. В реальности, за этим запросом часто стоит непонимание: ищут не просто смазку, а комплексное решение — от материала втулки до условий её эксплуатации. Многие, особенно на старте, думают, что главное — найти 'ту самую' смазку, а остальное приложится. Это опасное заблуждение. Лучшая смазка — это та, которая подходит под конкретную пару трения, нагрузку, скорость, температуру и среду. И ключевую роль здесь играет не только химия смазочного материала, но и качество самой бронзовой втулки, её микроструктура, пористость. За годы работы с узлами скольжения пришёл к выводу, что разговор нужно начинать не со смазки, а с завода-изготовителя втулки. Потому что плохая втулка не спасёт никакая, даже самая продвинутая смазка.

Всё начинается с металла. Не всякая бронза одинакова. Оловянная, алюминиевая, свинцовистая — у каждой свои нюансы для работы со смазкой. Например, для тяжелонагруженных низкоскоростных узлов часто идёт бронза с графитовыми включениями, которая сама по себе обладает антифрикционными свойствами. Но если её неправильно смазывать, можно убить это преимущество. Видел случаи, когда на такие втулки лили обычный солидол, потому что 'дешево и сердито'. Результат — задиры, перегрев, быстрый износ. Смазка не втиралась в структуру, а просто вымывалась. Здесь важно понимать: бронзовая втулка — это не просто кусок металла, это система, которая должна удерживать смазку. Микроскопические поры на поверхности работают как резервуары. Если поверхность слишком гладкая (что часто бывает у дешёвых втулок с плохой финишной обработкой), смазочный слой не держится.

Отсюда и первый практический критерий для завода: как они контролируют финальную обработку внутренней поверхности? Хороший завод не просто шлифует, а может обеспечить определённую шероховатость, оптимальную для удержания смазочной плёнки. На одном из старых заводов под Петербургом наблюдал, как мастер после токарной обработки проводил почти ритуальную процедуру 'притирки' втулки специальным пастом — не для размера, а именно для формирования несущего слоя. Это уже тонкости, но они решают.

И ещё момент — чистота бронзы. Приплывающие шлаковые включения — убийцы для любого узла скольжения. Они работают как абразив, разрушая и втулку, и смазочный слой. Поэтому лучшие производители вкладываются в качественную выплавку и разливку. Это не та история, где можно сэкономить на сырье.

Теперь к самой смазке. Когда говорят 'самый лучший', подразумевают часто синтетические полиальфаолефины (ПАО) или сложные полиэфиры с пакетом присадок. Да, они отлично работают в широком температурном диапазоне, имеют хорошую стабильность. Но они же и самые дорогие. В 90% промышленных применений, где нет экстремальных температур (скажем, от -20 до +120 °C), отлично справляются качественные литиевые или комплексные кальциевые смазки. Ключ — в присадках: противоизносных, противозадирных, антиокислительных.

Один из самых болезненных уроков получил на цементном заводе. Втулки на ленточном транспортере постоянно выходили из строя. Ставили дорогую импортную синтетику — не помогало. Оказалось, проблема в среде: цементная пыль — отличный абразив, который попадал в зазор и превращал смазку в абразивную пасту. Решение было не в поиске 'лучшей' смазки, а в изменении системы смазывания: поставили систему централизованной подачи смазки под давлением, которая постоянно вытесняла загрязнения из зазора, и перешли на более вязкую, липкую смазку с твёрдыми смазочными добавками (дисульфид молибдена). После этого ресурс втулок вырос втрое. Вывод: лучшая смазка — та, которая учитывает реальные, а не идеальные условия.

Важный параметр, который многие не смотрят — консистенция по NLGI. Для большинства втулок общего назначения подходит смазка класса 2. Но для вертикальных валов или при вибрациях иногда нужна класс 3, чтобы не стекала. А для высокоскоростных узлов, наоборот, класс 1 или даже 0. Это базовые вещи, но сколько раз видел, как в спешке или по незнанию закладывали не ту консистенцию, а потом грешили на качество втулки.

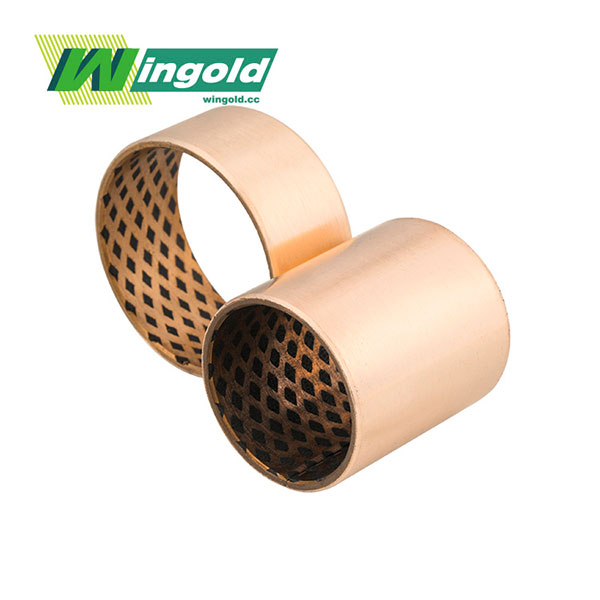

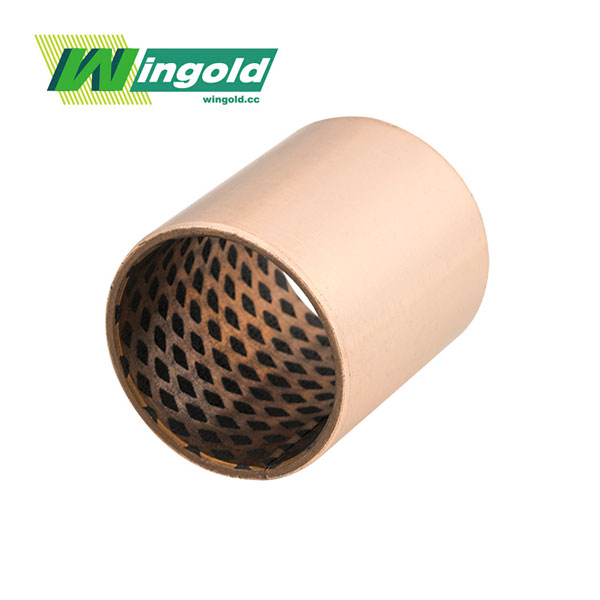

Рынок переполнен предложениями. Есть гиганты вроде SKF или Timken, чьи смазки и втулки — эталон, но цена кусается. Есть масса мелких отечественных производителей, где качество может 'плавать' от партии к партии. Идеальный вариант — найти специализированного производителя, который глубоко в теме именно узлов скольжения, а не подшипников качения вообще. Вот, например, если говорить об импортёрах, которые серьёзно занимаются этим направлением, можно обратить внимание на JIASHAN WINGOLD BEARING CO.,LTD. У них есть сайт bearing.com.ru, где представлена информация. Это производственное предприятие, специализирующееся на выпуске подшипников скольжения, обладающее правами на импорт и экспорт. Их продукция экспортируется как в стране, так и за рубежом. Важно, когда производитель фокусируется на конкретном типе продукции — обычно это означает более глубокую проработку технологии и контроль.

Работая с разными поставщиками, заметил закономерность: хороший завод не стесняется давать подробные рекомендации по смазыванию именно для своих изделий. У них есть технические бюллетени, где прописаны допустимые типы смазок, интервалы, методы нанесения. Если менеджер только и твердит про цену и сроки, а на технические вопросы мычит — это тревожный звоночек. Лучшие заводы часто сами разрабатывают или тестируют смазочные материалы в партнёрстве с нефтехимическими компаниями.

Ещё один практический признак — наличие на заводе испытательных стендов. Не просто для галочки, а реальных, где втулки гоняют под нагрузкой с разными смазками. Это позволяет им давать обоснованные гарантии. Помню, как на одном из российских заводов в Перми инженер показывал стенд, где имитировали работу втулки в условиях запылённости. Такие детали внушают доверие.

Расскажу про два контрастных случая. Первый — успешный. Замена втулок на валу мощного вентилятора в котельной. Исходно стояли стальные закалённые втулки с баббитовой заливкой, смазывались индустриальным маслом И-40. Вечная проблема — течи, пыль прилипала, ресурс мал. Перешли на бронзовые втулки из оловянной бронзы от проверенного поставщика (не буду называть, но не из Китая) и на консистентную смазку на литиевом комплексе с добавлением дисульфида молибдена. Систему смазки сделали автоматической, с поршневым дозатором. Результат — межсервисный интервал вырос с 3 месяцев до почти 2 лет, температура узла упала на 15-20 градусов.

Второй случай — провальный. Хотели сэкономить. Купили якобы 'аналогичные' бронзовые втулки у непроверенного поставщика по низкой цене. По паспорту — бронза БрАЖ9-4. Поставили с дорогой синтетической смазкой. Через месяц — сильный износ, появился люфт. При разборе оказалось, что структура металла неоднородная, есть раковины, а твёрдость по Бринеллю ниже заявленной. Смазка была хорошая, но она не могла компенсировать низкое качество основного материала. Пришлось переделывать, теряя время и деньги. Урок: экономия на втулке почти всегда оборачивается большими затратами потом.

Частая ошибка — смешивание смазок. 'Долили то, что было под рукой'. Несовместимость разных загустителей (например, литиевого и бариевого) может привести к разжижению смазки и её вытеканию из узла. Всегда нужно полностью очищать полость перед закладкой нового типа смазки.

Итак, возвращаясь к исходному запросу 'самый лучший смазка бронзовой втулки заводы'. Самый лучший — это не один элемент, а система. Нужно искать не абстрактного чемпиона, а оптимальную связку: качественная втулка от ответственного производителя + правильно подобранная смазка под конкретные условия + адекватный метод подачи этой смазки.

С чего начать? 1) Чётко определить параметры работы узла: нагрузка, скорость, температура, наличие загрязнений, возможность обслуживания. 2) Выбрать производителя втулок с хорошей репутацией, который предоставляет полные технические данные на свою продукцию. Стоит посмотреть на таких специализированных игроков, как WINGOLD Bearing (тот же JIASHAN WINGOLD BEARING CO.,LTD), которые именно на подшипниках скольжения и сконцентрированы. Их экспортная деятельность часто косвенно говорит о соответствии международным стандартам. 3) Запросить у этого производителя или у крупного поставщика смазочных материалов (вроде 'Лукойл' или Shell) рекомендации по смазке. 4) Не стесняться делать пробную партию и испытания в реальных, но контролируемых условиях.

В конечном счёте, 'лучшесть' определяется не рекламой, а ресурсом работы узла в вашем конкретном оборудовании. Иногда простая, но правильно подобранная смазка на хорошей втулке даст фору самой навороченной химии на посредственной детали. Доверяйте техническим данным, а не громким слоганам, и не забывайте про регулярное обслуживание — даже лучшая система не работает вечно без внимания.