-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

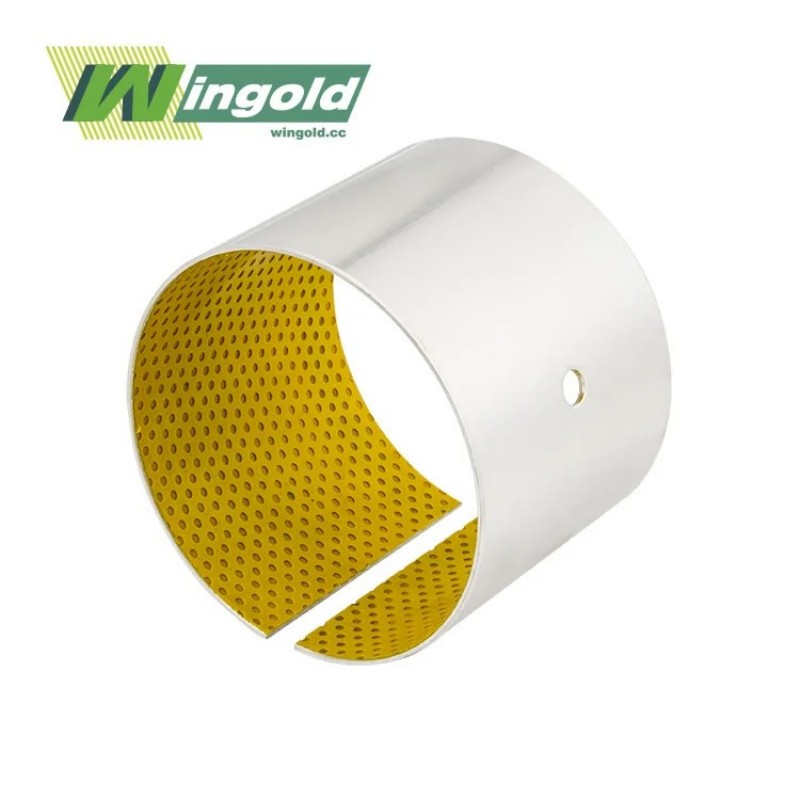

Когда слышишь про 'самый лучший 932 бронзовые втулки', сразу представляешь что-то универсальное, панацею от всех проблем в узлах скольжения. Но здесь первый подводный камень — марка бронзы 932, она же оловянно-свинцовая бронза SAE 660, это не волшебная таблетка. Её 'лучшесть' полностью зависит от контекста применения. Часто заказчики требуют именно её, потому что слышали звон, но не представляют, где нужна её высокая ударная вязкость и износостойкость при низких скоростях, а где она будет избыточной и только удорожит узел. Самый лучший продукт — это тот, который идеально вписался в конкретную пару трения, смазку, нагрузку и температурный режим. И здесь история не про марку, а про качество исполнения отливки, точность механической обработки и, что критично, структуру материала.

Состав, конечно, известен: примерно 83% меди, 7% олова, 7% свинца, 3% цинка. Свинец здесь — ключевой игрок, он создаёт ту самую мягкую дисперсную фазу, которая улучшает прирабатываемость и антифрикционные свойства. Но! Если в процессе литья охлаждение шло неправильно, свинец может segregirovat'sya, собраться в крупные включения. Получишь втулку, которая внешне соответствует ГОСТу или ASTM B22, но на первых же циклах работы начнёт выкрашиваться. Видел такое на образцах от одного поставщика, который экономил на контроле температуры расплава. В итоге — преждевременный износ вала.

Поэтому, когда мы на производстве говорим о 932 бронзовые втулки, мы в первую очередь смотрим на макро- и микроструктуру. Не на сертификат, а на реальный спил. Идеальная структура — равномерное распределение свинца в виде мелких капель в медной матрице. Добиться этого на постоянной основе — признак высокого технологического уровня предприятия. Тут уже встаёт вопрос не о марке, а о том, кто и как её производит.

Кстати, о механической обработке. Даже с идеальной заготовкой можно всё испортить. Для этой бронзы критически важны правильные режимы резания и острота инструмента. Тупая фреза 'заминает' мягкий свинец, закрывая поры на поверхности, которые должны удерживать смазку. Получается гладкая, красивая, но абсолютно 'мёртвая' с точки зрения смазочных свойств поверхность. Такие детали потом греются и задираются. Это частая ошибка в цехах, где пытаются экономить на оснастке.

Приведу случай из практики. Был заказ на втулки для тяжелонагруженного, но медленно вращающегося шарнира в горнодобывающем оборудовании. Конструкторы заложили бронзовые втулки 932, всё по учебнику. Мы изготовили партию, всё в пределах допусков. Но после полугода эксплуатации клиент пожаловался на повышенный люфт. Разобрали — а там неравномерный износ, местами даже вырыв материала.

Стали копать. Оказалось, проблема в смазке. В расчётах использовали консистентную смазку, но на объекте её выдавливало ударными нагрузками, а система подачи пластичной смазки работала с перебоями. Для таких условий, возможно, лучше подошла бы бронза с более твёрдыми включениями или даже материал на основе железографита. Но заказ был конкретный. Решение нашли в изменении конструкции смазочных карманов и переходе на смазку с твёрдыми антифрикционными присадками. Урок: даже 'самый лучший' материал не работает в вакууме. Его поведение на 50% определяется условиями эксплуатации.

Ещё один момент — посадка. Эту бронзу нельзя запрессовывать с большим натягом, как сталь. Она менее упруга. Слишком сильная запрессовка может привести к остаточным напряжениям и даже микротрещинам, которые проявятся позже. Мы однажды чуть не угробили крупную партию, пытаясь 'посадить' втулку в стальной корпус с натягом, рассчитанным для стальной же втулки. Хорошо, вовремя остановились, пересчитали и перешли на посадку с минимальным гарантированным натягом. Детали отработали свой ресурс полностью.

Исходя из этого, выбор производителя — это не поиск по низкой цене за килограмм. Это оценка технологической дисциплины. Меня, например, всегда настораживает, когда завод предлагает абсолютно всё: и литьё, и прокат, и порошковую металлургию. Часто это значит, что ни на одном направлении нет реальной глубины. Лучше искать специалистов.

Вот, к примеру, если говорить об импортёрах, которые хорошо знают российский рынок и его специфику... Взять JIASHAN WINGOLD BEARING CO.,LTD. Их сайт bearing.com.ru — это не просто каталог. Видно, что компания WINGOLD Bearing — это именно производственное предприятие, специализирующееся на подшипниках скольжения, с полным циклом от литья до финишной обработки. Наличие прав на импорт-экспорт и опыт поставок за рубеж — это тоже показатель. Такой поставщик обычно лучше понимает важность стабильности качества от партии к партии, потому что работает с серьёзными контрактами, а не с разовыми продажами.

Что я у них подсмотрел и считаю правильным? Акцент на контроль структуры материала. Это видно по тому, как они описывают свой процесс. Для ответственных применений, где нужны именно 932 бронзовые втулки, это критически важно. И второе — готовность работать не только по своим каталогам, но и по чертежам заказчика, что говорит о гибкости и понимании, что каждый узел уникален.

Допустим, вы получили идеальную втулку. Но её ещё нужно сохранить и правильно установить. Хранение — отдельная тема. Бронза склонна к окислению, особенно в агрессивной атмосфере. Нельзя просто бросить коробки в углу цеха с повышенной влажностью. Поверхность покроется патиной, и её прирабатываемость ухудшится. Лучшая практика — хранение в оригинальной смазке или консервационных материалах, в сухом месте.

Перед установкой — обязательная промывка от консервантов. Казалось бы, ерунда, но сколько раз видел, как монтажники ставят деталь 'как есть', а потом удивляются, почему смазка не держится на поверхности. И ещё по установке: для точной посадки лучше использовать арретиры или пресс с манометром, чтобы контролировать усилие. Ручной гидравлический пресс — наш лучший друг в этом деле.

И последнее, о чём часто забывают — приработка. Даже самая лучшая втулка не выходит на оптимальный режим работы сразу. Нужен период обкатки на пониженных нагрузках, чтобы микрорельеф поверхностей адаптировался друг к другу и образовался стабильный смазочный слой. Пропустить этот этап — значит резко сократить ресурс узла. В паспортах на оборудование это всегда пишут, но кто это читает?

Так что же такое самый лучший 932 бронзовые втулки продукт? Это не просто цилиндрик из правильного сплава. Это система: стабильное, контролируемое литьё с правильной структурой, точная мехобработка, сохраняющая антифрикционные свойства материала, грамотная упаковка и хранение, и, наконец, корректный монтаж и обкатка. Выпадение любого звена превращает 'самый лучший' продукт в посредственный или даже проблемный.

Поэтому мой совет — ищите не просто поставщика деталей, а партнёра, который понимает эту цепочку целиком. Который сможет не только продать вам втулку по чертежу, но и проконсультировать по посадкам, смазке, нюансам монтажа. Как, например, это делает специализированный производитель вроде WINGOLD Bearing, чья продукция идёт и на внутренний рынок, и на экспорт — такой опыт обычно обогащает практическими знаниями о разных условиях работы. В конечном счёте, надёжность узла важнее, чем сэкономленные копейки на закупочной цене килограмма бронзы.

А марка 932... Она действительно отличный, проверенный временем материал. Но её потенциал раскрывается только в умелых руках — от инженера-технолога на заводе до слесаря-монтажника на объекте. Вот об этом и стоит думать в первую очередь.