-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

Когда ищешь производителей по этому запросу, часто натыкаешься на одно: все наперебой говорят о сертификатах, но редко кто внятно объясняет, что именно стоит за этими бумагами и как материал реально ведет себя в работе. Многие думают, что раз есть документ — значит, втулка надежная. На практике же все сложнее.

Сертификат на материал биметаллической втулки — это не просто формальность. В идеале он должен подтверждать соответствие сплава ГОСТу или ТУ, но часто производители, особенно мелкие, предоставляют общие сертификаты, которые лишь косвенно касаются конкретной партии. Видел такое не раз: приходит коробка втулок, к ней приложена красивая копия сертификата, а в графе ?партия? стоит прочерк или номер, не совпадающий с маркировкой на изделиях.

Ключевое здесь — понимать, что сертифицируется именно материал, а не готовая втулка. То есть, стальная основа и слой баббита или бронзы прошли входной контроль на химический состав и механические свойства. Но как этот материал был обработан — наплавлен, центрифугирован, обработан — это уже вопрос к производителю. Можно иметь отличный сертифицированный сплав и испортить его неправильной технологией.

Поэтому всегда смотрю не только на наличие бумаги, но и на то, кто ее выдал. Независимая лаборатория — это один вес, собственный ОТК завода — другой. Для ответственных узлов, конечно, ищу производителей, которые готовы предоставить протоколы испытаний именно на готовые втулки, а не только на материал. Но таких, честно говоря, немного.

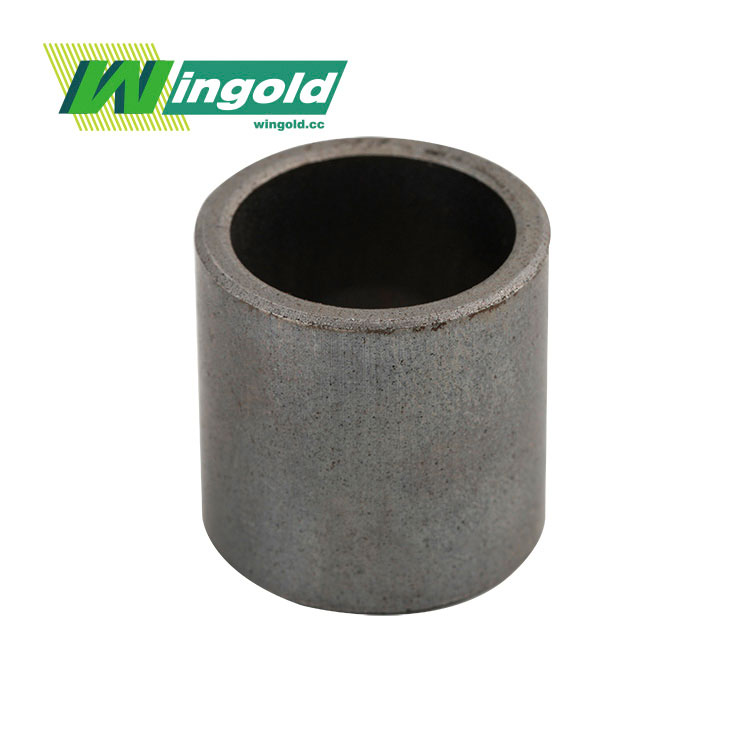

В контексте поиска надежных производителей часто приходится обращаться к компаниям с полным циклом. Вот, например, JIASHAN WINGOLD BEARING CO.,LTD. Их сайт bearing.com.ru позиционирует их как производственное предприятие, специализирующееся на подшипниках скольжения, с правами на импорт-экспорт. Что важно — они именно производят, а не просто торгуют. Это уже снижает риски.

Работая с подобными заводами, замечаешь разницу. У них обычно есть своя металлографическая лаборатория для контроля слоев. Запросил у них как-то данные по биметаллическим втулкам — прислали не только сертификат на стальную ленту и баббит, но и фото микроструктуры сварного слоя. Это уже серьезнее. Их продукция, как указано, идет и на внутренний рынок, и на экспорт, а это часто означает более строгий контроль из-за требований зарубежных заказчиков.

Но и здесь есть нюанс. Даже у солидного производителя качество может плавать от партии к партии. Однажды получил от одного известного завода (не WINGOLD) втулки, где слой баббита местами имел мелкие раковины. Сертификаты были в порядке, но визуальный и ультразвуковой контроль дефекты показал. Пришлось возвращать. Поэтому теперь всегда настаиваю на выборочном контроле перед отгрузкой, если объемы позволяют.

Вернемся к материалу. Биметаллическая втулка — это не просто два куска металла. Адгезия слоев — это все. Можно иметь сертификат на прекрасный оловянный баббит B83, но если технология наплавки нарушена (скажем, перегрев), связь будет слабой, и втулка отслоится при первых же нагрузках. Часто в сертификате об этом не пишут.

На что еще смотрю? На способ центрифугирования. Он влияет на плотность и равномерность рабочего слоя. Некоторые производители экономят, уменьшая время или скорость вращения. Внешне втулка выглядит нормально, а внутри — неоднородность. Потом в работе начинается повышенный износ, задиры. И сертификат на материал тут уже не поможет.

Поэтому диалог с производителем должен уходить глубже бумаг. Спрашиваю про конкретные параметры процесса: температуру литья, скорость охлаждения, метод контроля адгезии (часто применяют ультразвуковой или чисто механический — на отрыв). Если технолог может внятно ответить — это хороший знак.

Самая большая ошибка — принимать втулки только по наличию сертификата. Документ должен быть первым шагом, а не последним. Обязательно нужно делать выборочные замеры: толщину рабочего слоя (она должна быть равномерной), твердость по поверхности. Иногда бывает, что слой тоньше заявленного — это попытка сэкономить дорогой баббит или бронзу.

Еще один момент — условия хранения и транспортировки. Биметалл чувствителен к коррозии. Получал как-то партию, где стальная основа начала ржаветь по кромке из-за неправильной упаковки. Производитель ссылался на идеальный сертификат материала, но проблема была очевидна. Пришлось организовывать дополнительную обработку перед установкой.

И, конечно, нужно сверять маркировку на втулках с данными в сертификате. Элементарно, но часто этим пренебрегают. Номер плавки, марка сплава — все должно сходиться. Если нет — это повод для глубокой проверки всей партии.

Идеальный сценарий — это когда производитель, такой как WINGOLD Bearing, предоставляет полный пакет: сертификаты на исходные материалы, технологический паспорт на процесс изготовления партии и протокол выходного контроля готовых изделий с конкретными измеренными значениями (твердость, толщина слоя, результаты УЗК).

На их сайте указано, что они именно производственное предприятие с экспортными поставками. Это косвенно говорит о том, что их процессы, вероятно, стандартизированы под более жесткие требования, чем у чисто domestic-поставщиков. Для меня это важный аргумент при рассмотрении вариантов.

В конечном счете, сертификат материал биметаллической втулки производители — это отправная точка для диалога о качестве, а не его гарант. Настоящая надежность рождается из комбинации проверенных материалов, отработанной технологии и честного контроля на каждом этапе. Искать нужно тех, кто понимает эту цепочку целиком, а не просто имеет красивый бланк в архиве. Опыт, в том числе и негативный, подсказывает, что только так можно избежать дорогостоящих простоев из-за выхода из строя, казалось бы, ?сертифицированного? узла.