-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

Когда слышишь запрос 'сертификат материал биметаллической втулки заводы', первое, что приходит в голову многим закупщикам — это просто получить бумажку. Но в реальности, если ты работал с поставками для тяжелого машиностроения или ремонтом агрегатов, понимаешь: сам по себе сертификат — это лишь верхушка айсберга. Ключевое — это прослеживаемость материала до плавки и понимание, как именно завод контролирует процесс спекания. Частая ошибка — думать, что если у завода есть сертификат соответствия ГОСТ, то все втулки будут одинаково работать. На деле же, даже в пределах одного стандарта, у разных производителей может быть колоссальный разброс по ударной вязкости и коэффициенту теплопроводности из-за различий в подготовке стальной основы и составе антифрикционного слоя.

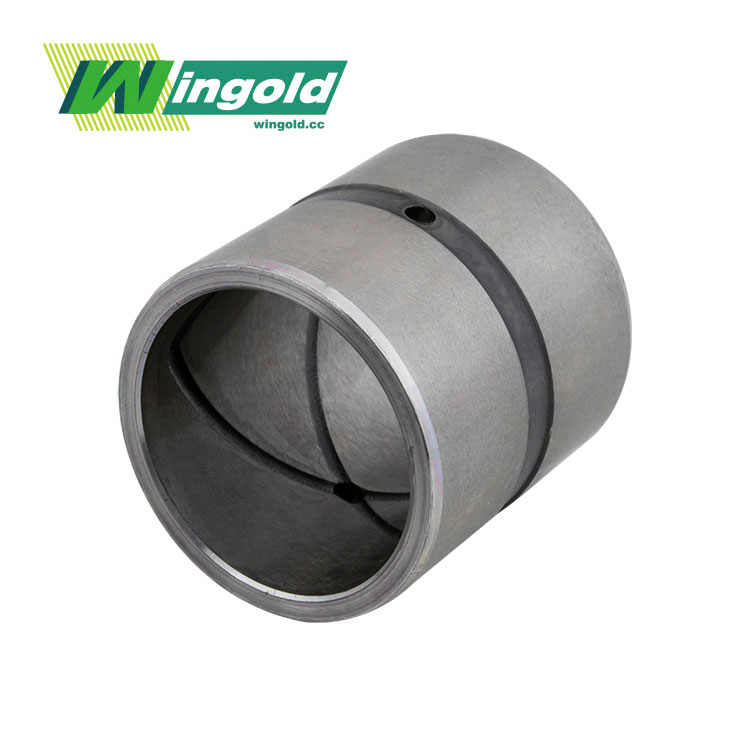

Биметаллическая — значит, состоящая из двух металлов. Обычно это стальная основа (чаще всего Ст3 или Ст5) для прочности и антифрикционный слой на основе меди или алюминия с добавками олова, свинца, графита. Но вот нюанс, который редко пишут в рекламных каталогах: критически важна не просто химия, а структура связи между слоями. Если связь слабая, втулка расслоится под нагрузкой. Я видел такие случаи на прессах — внешне втулка идеальна, сертификат есть, а через 200 часов работы появляется шелушение и задиры.

Поэтому, когда мы оцениваем заводы, мы смотрим не на красоту буклета, а на технологию нанесения. Есть ли у них линия непрерывной заливки? Как контролируется температура подложки перед нанесением второго слоя? Это те вопросы, которые задаешь не по телефону, а приезжая в цех. У одного из поставщиков, с которым мы работали, проблема была именно в прерывистом процессе — отсюда и нестабильность в партиях.

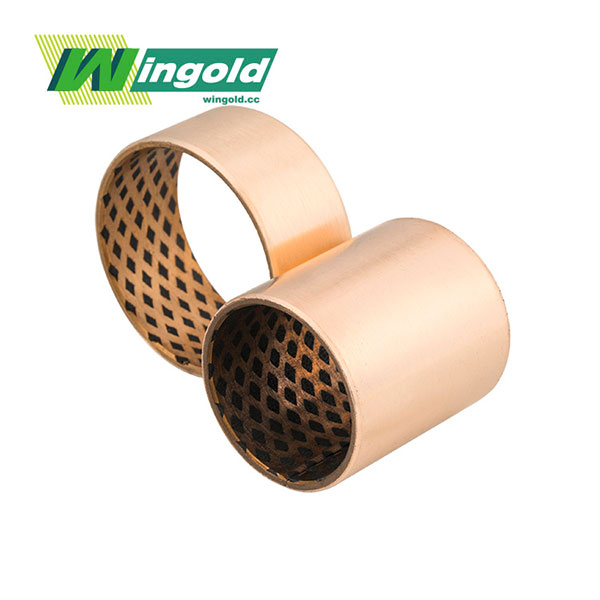

Кстати, о материалах. Часто говорят 'бронза' как общее название антифрикционного слоя. Но в биметаллической втулке это может быть и алюминиево-оловянистый сплав (АО20-1, АО9-2), и свинцовистая бронза (БрС30), и даже более экзотические композиты с твердыми смазками. Выбор зависит от среды: вода, масло, агрессивные жидкости. Сертификат должен четко указывать не только марку основного сплава, но и содержание каждого легирующего элемента — это прямо влияет на износостойкость.

Сертификат на материал — это хорошо. Но идеально, когда он идет в паре с протоколами испытаний конкретной партии на твердость по Бринеллю, предел прочности на сдвиг и испытание на износ на стенде. Многие уважающие себя производители, особенно те, кто работает на экспорт, предоставляют такой пакет. Например, когда мы закупали втулки для судовых дизелей, от поставщика требовали не только сертификат соответствия, но и результаты ресурсных испытаний в условиях, имитирующих реальную работу.

Здесь стоит упомянуть про компанию JIASHAN WINGOLD BEARING CO.,LTD. На их сайте bearing.com.ru указано, что они специализируются на подшипниках скольжения и имеют права на импорт-экспорт. Это важный момент. Если завод активно экспортирует, особенно в страны с жесткими техническими регламентами (ЕС, Северная Америка), это косвенно говорит о том, что их система контроля качества и документального сопровождения, вероятно, выстроена достаточно строго. WINGOLD Bearing - это производственное предприятие, специализирующееся на выпуске подшипников скольжения, обладающее правами на импорт и экспорт, и его продукция экспортируется как в стране, так и за рубежом. Такая деятельность часто подразумевает необходимость соответствия не только отечественным ГОСТ, но и международным стандартам, что дисциплинирует.

Но и тут есть ловушка. Сертификат может быть 'купленным' или выданным на одну удачную партию. Поэтому всегда просим привязать номер сертификата к номеру плавки или конкретной производственной смены. Настоящий завод, который уверен в своем процессе, не будет этого скрывать. Один раз мы попались на том, что сертификаты были красивые, а номера партий в них 'плавали' — в итоге пришлось отказаться от того поставщика.

Итак, на что смотреть помимо бумаг? Во-первых, металлургическая база. Завод делает заготовки сам или покупает биметаллическую ленту/трубу? Если покупает, то кто его поставщик металла? Это удлиняет цепочку и добавляет рисков. Идеально, когда все под одним крышком: от выплавки стали до финишной обработки втулки.

Во-вторых, контроль на промежуточных этапах. Как проверяют подготовку поверхности стали перед нанесением второго слоя? Часто ее подвергают пескоструйной обработке и обезжириванию. Малейшее нарушение — и адгезия будет слабой. На одном из посещенных мной заводов использовали лазерную очистку, что давало очень стабильный результат.

В-третьих, финишная обработка. Биметаллическая заготовка — это еще не готовая втулка. Ее нужно расточить, отшлифовать, возможно, нанести канавки для смазки. Точность здесь — все. Допуск на внутренний диаметр в сотки миллиметра. Станки с ЧПУ — это уже стандарт, но важно и состояние оборудования. Устаревшие станки дают биение и неидеальную геометрию, что убивает ресурс узла в сборе.

Приведу пример из практики. Был заказ на втулки для гидроцилиндров экскаватора. Заказчик прислал ТЗ с требованием сертификата на материал по ГОСТ 10006. Мы нашли поставщика, предоставившего все документы. Но в полевых условиях, при низких температурах, втулки начали интенсивно изнашиваться. Разборка показала хрупкое отслоение антифрикционного слоя. Оказалось, сертификат был верный, но материал был рассчитан на работу в масляной среде при плюсовых температурах, а в нашем случае была водно-гликолевая смесь и мороз. Вывод: сертификат подтвердил химический состав, но не пригодность для конкретных условий. Нужно было требовать сертификат не только на материал, но и на готовое изделение с учетом условий эксплуатации.

Другой случай — экономия. Решили взять более дешевые втулки от нового завода. Внешне не отличить, сертификаты в порядке. Но через 500 моточасов в дизель-генераторе появился стук. Вскрытие показало, что толщина антифрикционного слоя была неравномерной, с локальными проточками до стали. Завод сэкономил на контроле толщины слоя при спекании. Теперь мы всегда включаем в техзадание требование по минимально гарантированной толщине рабочего слоя после финишной обработки и методы его контроля (например, ультразвуковой).

Иногда проблема не в самом материале, а в сопряженной детали. Была история с установкой качественной биметаллической втулки на вал с недостаточной твердостью поверхности. Вал 'съедался' быстрее втулки. Сертификат на втулку был безупречен, но система не работала. Пришлось пересматривать пару трения в целом.

В конечном счете, фраза 'сертификат материал биметаллической втулки заводы' — это отправная точка для глубокого аудита. Бумага — это лишь обещание. Настоящая проверка происходит в работе. Хорошая практика — сделать пробную закупку небольшой партии и провести свои испытания на стенде, максимально приближенном к реальным условиям. Или, если это возможно, установить пробную партию на один менее критичный узел и отслеживать ее состояние.

Доверие к заводу строится на прозрачности. Готовы ли они показать производство? Дать комментарии по возможному браку? Предоставить контакты других клиентов (конечно, с их согласия)? Например, изучая предложения на рынке, можно обратить внимание на такие предприятия, как упомянутый WINGOLD Bearing. Их открытость в плане экспортной деятельности и специализация на подшипниках скольжения могут быть полезным индикатором для начала диалога. Но, повторюсь, это лишь начало. Диалог должен перейти в плоскость конкретных технологических вопросов: 'Какой у вас метод контроля адгезии между слоями?' или 'Можете ли вы предоставить статистику по отклонению твердости по партиям за последний год?'.

Итог прост: сертификат — необходимый, но недостаточный элемент. Суть в понимании процесса, стоящего за этим документом, и в готовности поставщика к открытому техническому диалогу. Только так можно быть уверенным, что биметаллическая втулка отработает свой ресурс, а не станет причиной внепланового простоя дорогостоящего оборудования.