-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

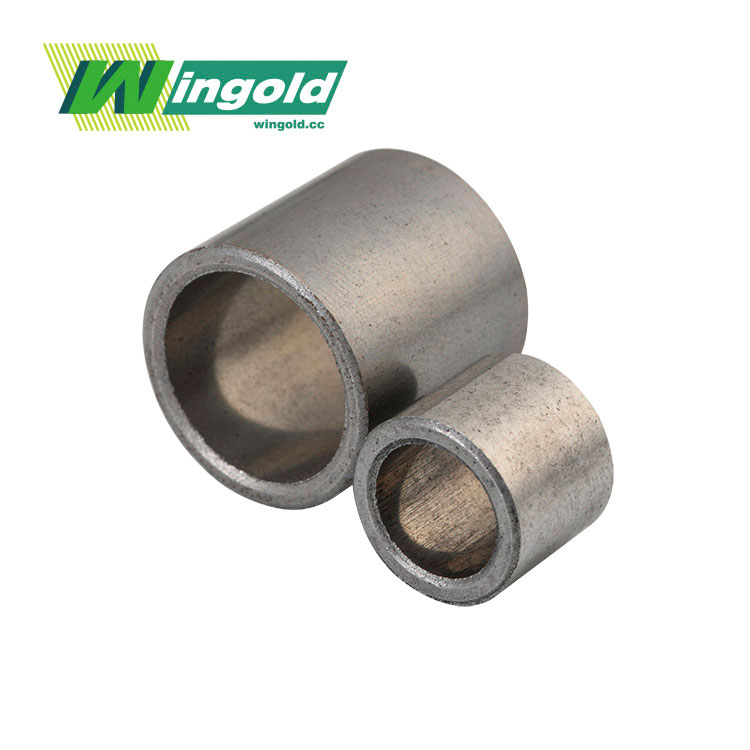

Когда видишь запрос вроде ?сертификат подшипники из литой бронзы производитель?, сразу понятно, что человек ищет не просто бумажку, а гарантию. Но вот в чём парадокс: многие, особенно те, кто только начинает закупать такие узлы, думают, что сертификат — это главное. Будто бы его наличие автоматически означает безупречное качество отливки и работы на стенде. На деле же, я за годы работы с литой бронзой видел столько красиво оформленных документов, за которыми стоял совершенно средний, а то и откровенно слабый продукт. Особенно это касается подшипников скольжения, где малейшая пористость в теле вкладыша или отклонение в составе сплава может вылезти боком только через полгода интенсивной работы. Так что да, сертификат важен, но лишь как одна из точек в длинной цепочке. Настоящий производитель, который сам плавит, льёт и обрабатывает, обычно озабочен совсем другим — чтобы его продукция без проблем отрабатывала срок в конкретном агрегате, будь то судовой дизель или прокатный стан.

Возьмём, к примеру, классическую оловянную бронзу БрО10Ф1. В сертификате будет указано, что химический анализ соответствует ГОСТу. Но опытный технолог всегда посмотрит не только на цифры олова и фосфора, а на историю плавки. Была ли выдержка, как вела себя расплав в ковше, как шла заливка в форму — песчаную, кокиль? Вот тут и кроется разница. У нас на производстве, я помню, была партия вкладышей для насосов, где по сертификату всё было идеально, а при ультразвуковом контроле обнаружили локальные зоны с мелкой усадочной раковиной. В сертификате такого, конечно, не отразят. Пришлось отбраковывать. Поэтому для серьёзного производителя внутренний протокол испытаний на твёрдость, износостойкость и структуру металла часто важнее красивого бланка для клиента.

И вот ещё какой момент. Часто запрос идёт именно на ?литую бронзу?. Это ключевое слово. Потому что есть ещё подшипники, сделанные из прутка или порошковые. Литьё — это отдельная история, почти искусство. Оно даёт возможность получить сложную форму заготовки с минимальным количеством механической обработки, что экономит дорогой материал. Но именно в литье больше всего рисков: недоливы, газовые раковины, ликвация. Хороший производитель должен не просто иметь сертификат на сплав, а отстроенную технологическую цепочку с контролем на каждой стадии — от шихты до готового подшипника. Иногда видишь сайты, где красиво написано про ?высокое качество?, но когда начинаешь выяснять детали по технологии литья, ответы размытые. Это сразу настораживает.

К слову о сайтах. Недавно разбирал для себя предложения на рынке и наткнулся на JIASHAN WINGOLD BEARING CO.,LTD. Их ресурс bearing.com.ru привлёк тем, что они позиционируют себя именно как производственное предприятие, специализирующееся на подшипниках скольжения. В их описании чётко указаны права на импорт и экспорт. Для меня это всегда плюс — компания, которая работает на внешний рынок, обычно вынуждена соблюдать более жёсткие стандарты, будь то немецкие или американские спецификации. Это не гарантия, но серьёзная заявка. Их акцент на подшипники скольжения тоже говорит о возможной узкой специализации, что в нашем деле часто лучше, чем широкий, но поверхностный ассортимент.

Расскажу случай из практики. Как-то поставили партию бронзовых втулок на редуктор тяжелого крана. Сертификаты были безупречны, от известного завода. Но через три месяца работы пошла повышенная вибрация. Вскрыли — а на рабочей поверхности вкладыша появились задиры, хотя смазка подавалась исправно. При детальном исследовании выяснилось, что проблема была в микротвёрдости поверхностного слоя. В сертификате же проверяют, как правило, твёрдость по Бринеллю на образце из средней части отливки. А в нашем случае, видимо, при финишной обработке произошёл перегрев, структура изменилась, и материал стал ?мягче?. С тех пор мы всегда оговариваем не только наличие сертификата, но и возможность выборочного контроля твёрдости именно на готовых изделиях, особенно на рабочих поверхностях.

Этот опыт научил меня, что диалог с производителем должен быть максимально предметным. Нельзя просто спросить: ?У вас есть сертификат??. Нужно спрашивать: ?По какому именно стандарту (ГОСТ, DIN, ASTM) проводится сертификация химического состава??, ?Предоставляете ли вы протоколы механических испытаний для конкретной партии??, ?Как организован контроль качества отливок — визуальный, УЗК, рентген??. Ответы на эти вопросы дают гораздо больше, чем сам документ. Кстати, у того же WINGOLD Bearing, судя по доступной информации, продукция идёт на экспорт. Значит, они наверняка сталкивались с подобными техническими запросами от зарубежных заказчиков и, возможно, имеют отработанные процедуры такого углублённого контроля. Это было бы весомым аргументом.

Ещё один практический аспект — прослеживаемость. Качественный производитель подшипников из литой бронзы должен уметь отследить историю конкретной детали: из какой плавки материал, когда отлита, кто был сменный мастер. Это не для галочки. Если вдруг возникает претензия, такая система позволяет быстро найти корень проблемы — была ли это ошибка в шихтовке, сбой в термообработке или что-то ещё. Без этого даже самый красивый сертификат превращается в простую формальность. В небольших цехах, увы, с этим часто туго, там партию могут сделать ?одним числом?, и если что-то пошло не так, понять причину практически невозможно.

Наличие у компании прав на импорт и экспорт, как у упомянутого WINGOLD Bearing, — это не просто бюрократическая деталь. Это индикатор определённого уровня. Чтобы поставлять продукцию, например, в Европу, нужно как минимум разбираться в международных стандартах (вроде ISO 4382 для бронзовых подшипников скольжения), уметь оформлять полный пакет транспортных и товаросопроводительных документов, и, что критично, выдерживать контрактные обязательства по срокам и качеству. Такой опыт дисциплинирует всё предприятие. Они уже не могут работать по принципу ?сделали как получилось?.

Кроме того, экспортная деятельность часто подразумевает, что компания инвестирует в более современное оборудование для контроля. Тот же спектральный анализ состава сплава, который делается за минуты на аргоновой установке, — вещь дорогая, но для постоянных поставок за рубеж она становится необходимостью. И это напрямую касается достоверности того самого сертификата на подшипники. Если анализ делается на устаревшем лабораторном оборудовании, погрешность выше. А современные заказчики требуют точности.

С другой стороны, работа на внешний рынок означает конкуренцию с мировыми производителями. Это заставляет постоянно улучшать продукт. Может быть, не в плане каких-то революционных прорывов, но в плане стабильности, точности геометрии, чистоты поверхности. Для конечного потребителя, который ищет надёжного поставщика внутри страны, это только плюс. Получается, что выбирая производителя с опытом экспорта, ты косвенно выбираешь продукт, который уже прошёл проверку более взыскательными рынками.

Вернёмся к материалу. ?Литая бронза? — это не один материал, а целое семейство. БрО10Ф1, БрО5Ц5С5, алюминиево-железистая бронза… Выбор зависит от условий работы: скорость скольжения, давление, тип смазки, наличие ударных нагрузок. Хороший производитель не будет предлагать одно решение на все случаи жизни. Он должен задавать вопросы: а для какого именно узла, какие режимы? Я видел ситуации, когда заказчик, пытаясь сэкономить, брал более дешёвую оловянную бронзу для узла с ударными нагрузками, а потом удивлялся, почему вкладыш потрескался. Сертификат при этом был, но он подтверждал только химический состав, а не пригодность для данных условий. Это ошибка заказчика, но грамотный поставщик должен её предвидеть и проконсультировать.

Самый большой камень преткновения в литье — внутренние напряжения и неоднородность структуры. Даже при идеальном химическом составе, если отливку неправильно охладили или не провели отжиг для снятия напряжений, деталь может дать скрытую трещину или со временем её поведёт. Механическая обработка снимет поверхностный слой, но внутренние проблемы останутся. Поэтому в техзадании для ответственных подшипников часто прямо прописывают необходимость термообработки (отжига) после литья. И в идеале, это тоже должно как-то отражаться в документации от производителя, хотя в стандартном сертификате такой строки обычно нет.

Что я в итоге ищу, когда вижу запрос ?сертификат подшипники из литой бронзы производитель?? Я ищу не просто фирму, которая продаёт эти детали. Я ищу технологического партнёра, который понимает физику процесса износа, тонкости литейного дела и который свои сертификаты подтверждает выстроенной системой контроля, а не просто покупает их для галочки. Наличие собственного полноценного производства, как у JIASHAN WINGOLD BEARING CO.,LTD, специализация на подшипниках скольжения и опыт международных поставок — это те самые косвенные признаки, которые заставляют присмотреться к компании повнимательнее. Потому что в конечном счёте, нужен не бланк с печатью, а деталь, которая безотказно проработает свой ресурс в самом сердце механизма.