-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

Когда видишь запрос 'сертификат смазка бронзовой втулки продукты', сразу ловишь себя на мысли, что большинство ищет просто бумажку для галочки. А по сути-то — какая разница между сертификатом соответствия и реальными эксплуатационными допусками? Часто заказчики, особенно на старте, требуют сертификаты, но редко смотрят, подходит ли конкретная смазка под нагрузку, скорость, температуру именно их узла. Бронзовая втулка — она ведь не одна бывает. Есть литые оловянные бронзы, есть алюминиевые, порошковые... И для каждой — свой нюанс по смазочному материалу.

Взял как-то универсальную литол-24, сертификат в порядке, все ГОСТы. Поставил на втулку из БрАЖ9-4 в умеренно нагруженном конвейере. Через полгода — повышенный износ, легкий след задира. Причина — в составе смазки были активные присадки, которые с медью в сплаве дали нежелательную реакцию при локальном перегреве. В сертификате об этом, конечно, ни слова. Там только базовые параметры: пенетрация, каплепадение, коррозионная стойкость на пластине. А нюансы взаимодействия с конкретным материалом втулки — это уже поле для экспериментов или глубоких консультаций с технологом.

Потом был случай с высокооборотным валом (около 3000 об/мин). Там стояла бронзовая втулка с канавками для подачи смазки. По паспорту смазка была 'для высоких скоростей', но на практике её начало вымывать и разбрызгивать, потому что коллоидная структура не выдержала центробежных сил. Пришлось переходить на более связную, с загустителем на другом основании. Вывод: сертификат подтверждает, что продукт безопасен и соответствует некому минимуму, но не гарантирует оптимальной работы в твоих конкретных условиях.

Кстати, о температуре. В документах часто пишут диапазон, скажем, от -20 до +130 °C. Но это — температура каплепадения или потери консистенции. А на практике, если у тебя втулка работает в режиме полусухого трения с кратковременными пиками до 150-160 °C (бывает в старт-стопных режимах), то обычная смазка может просто 'превратиться в мыло' — закоксоваться в канавках. И сертификат тут не поможет. Нужно смотреть на термоокислительную стабильность, и это уже спец.испытания.

Здесь уже начинается инженерная работа. Если втулка из безоловянной бронзы или порошковая (содержит поры), то смазка должна обладать хорошей проникающей способностью и, что важно, не вызывать коррозию медной основы. Некоторые EP-присадки (extreme pressure) на основе соединений серы или хлора могут быть агрессивны к цветным металлам. Нужно искать либо ингибированные варианты, либо смазки на основе комплексных кальциевых сульфонатов — они дают хорошую защиту и нейтральны.

Вот, к примеру, для тяжелонагруженных низкоскоростных узлов, типа опор прокатных станов, часто используют смазки с твёрдыми наполнителями — графитом, дисульфидом молибдена. Но тут есть подводный камень: если в системе есть фильтры тонкой очистки, эти наполнители могут их забить. Или, что ещё хуже, отстояться в магистралях при простое. Поэтому решение всегда компромиссное. Иногда лучше использовать безнаполнительную, но с высоким базовым числом и пакетом противозадирных присадок.

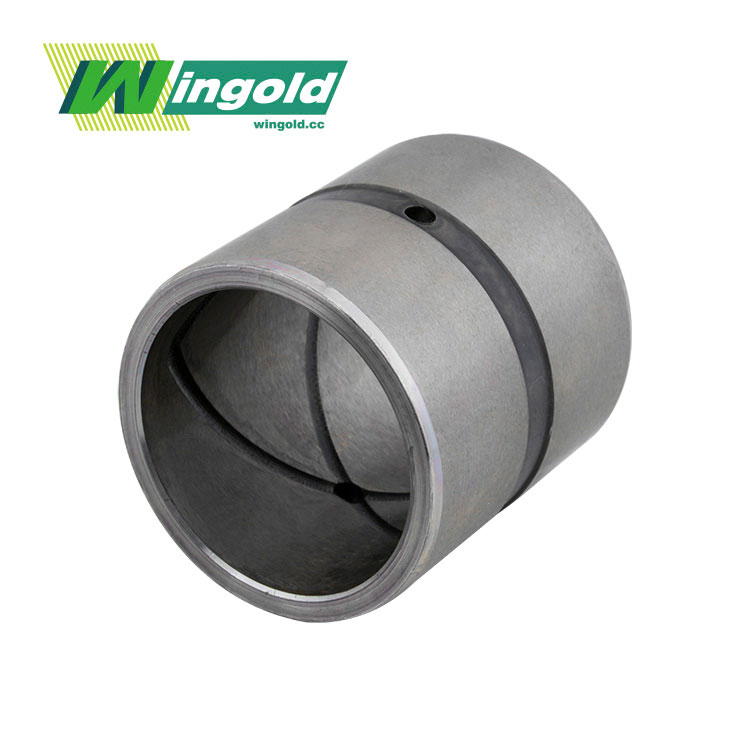

Очень показательный опыт был с продукцией от WINGOLD Bearing. На их сайте bearing.com.ru видно, что они как производитель подшипников скольжения (втулок) хорошо понимают эту проблему. Они не просто продают втулки, но и часто дают рекомендации по смазочным материалам, которые проверены в сборках. Для их бронзовых втулок, которые идут на экспорт, важно, чтобы смазка была не только эффективной, но и имела международные допуски (типа NSF H1 для пищевой промышленности или соответствие стандартам DIN). Это уже уровень не просто 'сертификата', а полного пакета технической документации.

Одна из самых распространённых ошибок — смешивание смазок. Пришёл на объект, вижу — в централизованной системе подачи используется смазка на литиевом комплексе, а механики вручную через пресс-маслёнку добавляют кальциевую (солидол). В итоге — несовместимость, разложение, выпадение осадка. Канавки во втулке забились, масляный клин не образовался, результат — проворот и задир. И сертификаты у обеих смазок были. Но инструкции по совместимости никто не читал.

Другой случай — экология. Сейчас многие требуют биоразлагаемые смазки. И сертификат на такую продукцию есть. Но если её поставить в узел, где есть контакт с морской водой или агрессивной атмосферой, ресурс может упасть в разы. Биоразлагаемая основа часто более гидрофильна, быстрее впитывает воду и теряет свойства. Для бронзовой втулки в судовом механизме это критично — может начаться коррозионно-механический износ.

Или взять пищевую отрасль. Тут нужен сертификат NSF или аналогичный. Но даже имея его, нужно смотреть, не содержит ли смазка красителей, отдушек, которые могут мигрировать. А ещё — как она ведёт себя при мойке оборудования под давлением? Не смывается ли слишком легко, оставляя втулку без защиты? Это те мелочи, которые в обычном сертификате не отражены, но которые решают всё на практике.

Первое — это технические паспорта (TDS) и листы безопасности (MSDS). В TDS часто есть графики зависимости вязкости от температуры, данные о совместимости с эластомерами и металлами, результаты стендовых испытаний на определённых парах трения. Это уже ближе к делу.

Второе — отзывы и отчёты от других машиностроительных заводов. Например, если JIASHAN WINGOLD BEARING CO.,LTD поставляет втулки на завод тяжёлого машиностроения, то у них накоплен опыт, какие смазочные материалы работают с их продукцией в разных отраслях. Это бесценная информация. Часто она есть в виде рекомендательных писем или приложений к каталогам.

Третье — собственные испытания. Ничто не заменит тестового стенда или пробной эксплуатации на одном узле. Запускаешь с новой смазкой, через 200-500 моточасов делаешь замер износа, осматриваешь поверхности. Это даёт уверенность, которую не заменит ни одна красивая бумажка.

Так что, возвращаясь к запросу 'сертификат смазка бронзовой втулки продукты'. Да, документ важен. Особенно для таможни, для тендерной документации, для формального допуска оборудования к работе. Он подтверждает, что продукт легален и прошёл минимальные испытания.

Но для инженера, механика, технолога — это лишь отправная точка. Ключевое — это понимание физики процесса трения в конкретном узле, знание материала втулки (вплоть до марки бронзы и способа её обработки), анализ реальных нагрузок и скоростей. И здесь уже нужен не поиск 'сертификата', а подбор оптимального продукта на основе комплексных данных.

Как показывает практика, в том числе и опыт работы с поставщиками вроде WINGOLD Bearing, которые специализируются на подшипниках скольжения и их глобальных поставках, успех кроется в деталях. Лучше потратить время на изучение полного техдосье, проконсультироваться с производителем втулки и смазки, и maybe даже провести пробный запуск, чем потом разбирать узел из-за того, что 'сертификат был, а втулка всё равно вышла из строя'. Всё-таки, бумага стерпит, а металл — нет.