-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

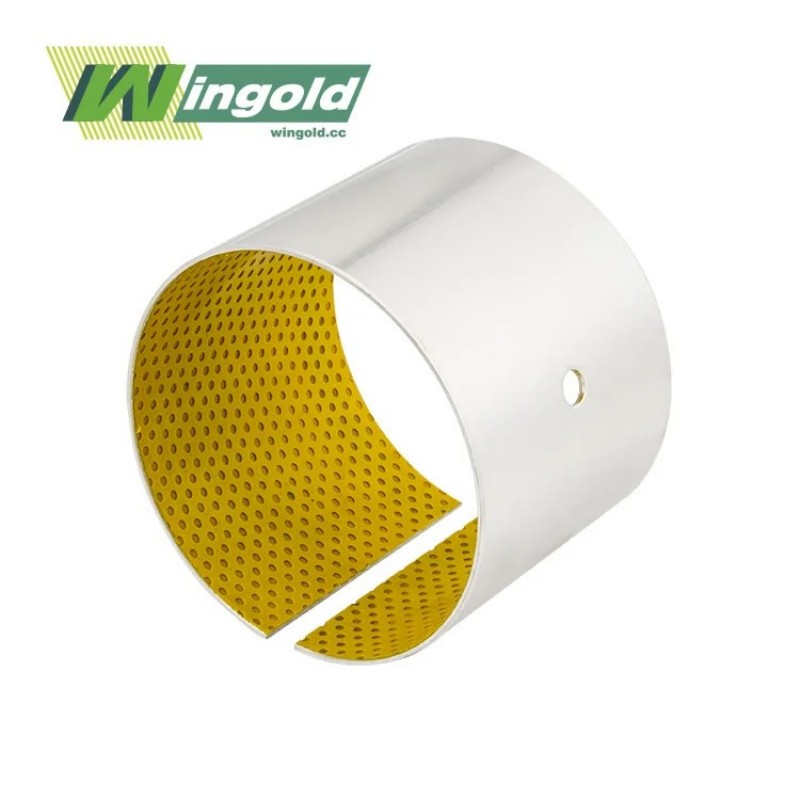

Когда слышишь ?Фланцевый Du Bush?, первое, что приходит в голову многим — это просто втулка с фланцем, ничего сложного. Но на практике тут кроется масса тонкостей, которые становятся очевидны только после нескольких лет работы с конкретными узлами, особенно в условиях высоких радиальных нагрузок и необходимости жесткой осевой фиксации. Частая ошибка — считать, что любой фланцевый вкладыш одинаково подойдет для замены, не учитывая материал втулки, способ фиксации фланца и, что критично, тип смазки.

Если отбросить каталогизацию, то для меня Фланцевый Du Bush — это прежде всего решение для случаев, когда обычная втулка скольжения ?уплывает? или проворачивается. Фланец здесь не просто для удобства монтажа, он берет на себя функцию упора, распределяя нагрузку. Но вот материал самого bush… Тут история. Du — это обычно отсылка к материалу на основе меди, с включениями олова или свинца, часто с покрытием. Но не все Du одинаковы. Встречал варианты, где за этим скрывался просто дешевый порошковый спеченный материал, который не держал ударные нагрузки.

Например, в старых конструкциях конвейерных роликов часто стояли именно такие втулки. Заказчик хочет заменить аналогом, но если взять первый попавшийся фланцевый подшипник скольжения из непонятного сплава, через пару месяцев работы появляется выработка и характерный стук. Приходилось объяснять, что дело не в геометрии, а в структуре материала, его пористости и способности удерживать смазку.

Кстати, о смазке. Для таких втулок часто предусмотрены масляные канавки или карманы. Но если они сделаны ?как у всех?, а не под конкретный режим работы, толку мало. Видел случаи на упаковочном оборудовании, где из-за неправильной конфигурации канавок смазка просто вытекала, не образуя клина. Пришлось дорабатывать вручную, что, конечно, несерийная история.

Один из самых болезненных моментов — замена в условиях, когда оригинальный производитель узла неизвестен или прекратил выпуск. Начинаешь искать по размерам: внутренний/внешний диаметр, толщина фланца, посадочные отверстия. Кажется, нашел полный аналог. Но! Часто упускают из виду способ крепления фланца. Бывает крепление через отверстия в самом фланце, а бывает — когда фланец просто упирается в раму, а фиксация идет по внешнему диаметру втулки. Если перепутать, узел соберется, но будет биение или перекос.

Тут как раз полезно обращать внимание на производителей, которые специализируются именно на подшипниках скольжения и имеют полный цикл. Вот, например, если взять продукцию JIASHAN WINGOLD BEARING CO.,LTD — их сайт bearing.com.ru — видно, что это именно производственное предприятие с фокусом на втулках скольжения. У таких компаний обычно больше вариативности по материалам и исполнениям. В их ассортименте, как указано, именно подшипники скольжения с правом импорта-экспорта, что часто означает адаптацию под разные международные стандарты. Это не гарантия, но шанс получить более продуманную деталь, а не просто штамповку.

Помню историю с ремонтом сельхозтехники. Ставили фланцевую втулку от неизвестного поставщика. По размерам все сошлось. Но через 50 моточасов началось заедание. Разобрали — оказалось, материал не имел достаточной твердости на поверхности, мягкий слой ?поплыл?, забив зазоры. Это был тот самый случай, когда сэкономили на специализированном производителе, а в итоге вышло дороже из-за простоя.

Монтаж — это отдельная песня. Казалось бы, запрессовал и забыл. Но с фланцевыми вариантами есть нюанс с соосностью. Если посадочное место под фланец имеет загрязнения или забоины, втулка встанет с перекосом. Фланец-то прижмется, а вот внутренняя рабочая поверхность будет смещена относительно вала. Результат — локальный износ. Всегда перед установкой нужно проверять плоскость посадочного места, не надеясь на ?авось протрется?.

Еще один момент — тепловое расширение. Материал втулки и корпуса (чаще сталь или чугун) имеют разные коэффициенты. В высокоскоростных узлах (пусть и для подшипников скольжения это редкость) это может привести к заклиниванию после выхода на режим. Поэтому в спецификациях серьезных производителей всегда указывают рабочие температурные диапазоны. На это стоит глянуть, особенно если узел работает не в цеху, а, скажем, в сушильной камере или на улице.

И про смазку еще раз. Для Du Bush с фланцем часто используют консистентную смазку. Но если в материале втулки есть дисульфид молибдена или графит, иногда можно обойтись периодической смазкой, а не постоянной подачей. Это важно для конструкций, где сложно подвести масляную линию. Но это нужно уточнять у поставщика, а не гадать.

Бывают ситуации, когда типовой каталог не помогает. Нужна нестандартная толщина стенки, особое расположение отверстий во фланце или специфический сплав. Вот тут как раз и проверяется, насколько производитель готов к диалогу. Те же WINGOLD Bearing, судя по описанию их деятельности, работают на экспорт — обычно такие компании более гибкие в плане нестандартных заказов или небольших партий под конкретную задачу.

У нас был проект с модернизацией лебедки. Там стоял изношенный фланцевый вкладыш нестандартного размера. Стандартные не подходили ни по наружному диаметру, ни по толщине фланца. Обратились к нескольким поставщикам. Где-то сразу сказали ?только сериями?, где-то предложили доработать ближайший типоразмер, сняв лишний материал. В итоге нашли того, кто изготовил партию по чертежам, используя именно требуемый медный сплав с присадками. Ключевым было то, что они сами являются производителями, а не перепродавцами — значит, могут влиять на процесс.

Этот опыт показал, что для ремонтного фонда или мелкосерийного производства возможность заказать фланцевый подшипник скольжения под свои параметры — это не роскошь, а необходимость. И это сильно экономит время на переделку всей конструкции.

Так к чему же все это? Фланцевый Du Bush — далеко не такая простая деталь, как кажется. При подборе нельзя останавливаться только на замере штангенциркулем. Нужно понимать условия работы узла (нагрузка, скорость, температура, тип смазки), обращать внимание на материал втулки и его соответствие этим условиям, проверять качество исполнения посадочных поверхностей и фланца.

И, конечно, источник. Работа с проверенными производителями, которые специализируются на данной номенклатуре и могут предоставить техподдержку (как та же компания с сайта bearing.com.ru), часто избавляет от головной боли с преждевременным выходом из строя. Их продукция экспортируется, а это обычно означает контроль качества под разные рынки.

В конце концов, надежность узла часто зависит от самой простой детали. И если она выбрана и установлена с пониманием этих самых ?мелочей?, то и оборудование проработает дольше, без незапланированных остановок. Главное — не игнорировать опыт, который часто написан не в каталогах, а в отчетах о ремонтах.