-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

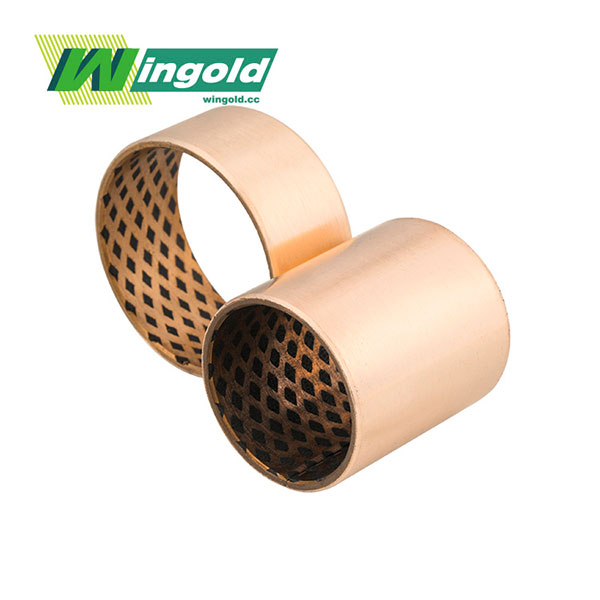

Когда слышишь ?OEM бронзовая втулка самосмазывающаяся?, многие сразу думают о простой медной гильзе с дырочками под смазку. Но в этом-то и кроется первый подводный камень. Самосмазывание — это не просто наличие карманов под графит или масло. Это целая система работы узла в условиях, где обслуживание затруднено или невозможно. Часто заказчики присылают техническое задание, где хотят и высокие нагрузки, и полное отсутствие внешней смазки, и при этом — минимальные габариты. Приходится объяснять, что чудес не бывает: либо мы закладываем запас по толщине стенки и проектируем сложную схему смазочных карманов, либо идём на компромисс с нагрузкой. Моя практика, в том числе и работа с поставками для JIASHAN WINGOLD BEARING CO.,LTD, чью продукцию можно детально изучить на их портале bearing.com.ru, показывает, что успех лежит в глубоком диалоге с инженером заказчика ещё на этапе эскиза.

Да, основа — оловянная или алюминиевая бронза. Но самосмазывающие свойства обеспечивает наполнитель. Чаще всего это графит, но его количество и дисперсность — это магия. Слишком много — прочность сплава падает, втулка может начать крошиться под ударной нагрузкой. Слишком мало или крупная фракция — эффект самосмазывания будет неравномерным, появятся задиры. Помню случай для дробильного оборудования: втулка работала отлично, но только при плюсовых температурах. На зимнем объекте смазка ?запиралась?. Оказалось, проблема в пористости, которую не учли. Пришлось пересматривать технологию спекания впрессованного графита.

Ещё один нюанс — это покрытие или приработка. Голая бронза, даже с графитом, в некоторых парах трения (например, с закалённой сталью) может схватываться. Иногда имеет смысл нанести тонкий слой мягкого металла вроде олова или индия. Это не по ГОСТу, это уже из области практических решений, которые рождаются после анализа поломок. На сайте WINGOLD Bearing, кстати, видно, что они как раз обладают полным циклом от литья до финишной обработки, что позволяет экспериментировать с такими вещами.

Импортные аналоги часто используют бронзы с добавлением никеля или теллура для повышения усталостной прочности. Это дорого, но для критичных узлов ветрогенераторов или судовых механизмов — необходимость. Отечественное производство часто идёт по пути оптимизации состава под конкретную задачу, что, в общем-то, правильно для OEM.

Типовая ошибка в чертежах — равномерно разбросать сферические карманы под смазку по поверхности. Но нагрузка-то в узле редко бывает радиальной и равномерной! Если, допустим, в эксцентриковом механизме пресса основное давление приходится на сектор в 60 градусов, то и концентрация смазочных карманов, и их глубина должны быть именно там. В зонах минимальной нагрузки можно вообще обойтись сеткой канавок для распределения.

Был у меня печальный опыт с втулкой для гидроцилиндра лесозаготовительной машины. Карманы были сделаны ?по учебнику?, симметрично. В результате в зоне максимального давления графит быстро выкрашивался, образовывался зазор, начиналось биение. Узел выходил из строя за сезон. После анализа, мы сместили карманы, изменили их форму на продолговатую, и ресурс вырос втрое. Это к вопросу о том, что OEM-поставка — это не просто ?сделать по вашему чертежу?, а порой — помочь этот чертеж доработать.

Ещё один момент — закрытые карманы vs сквозные каналы. Для самосмазывания часто нужны именно замкнутые объёмы, где смазка удерживается капиллярными силами. Сквозные каналы хороши для принудительной смазки, но в самосмазывающемся исполнении они могут привести к быстрой потере наполнителя. Это тонкости, которые приходят с опытом сборки и разборки отказавших узлов.

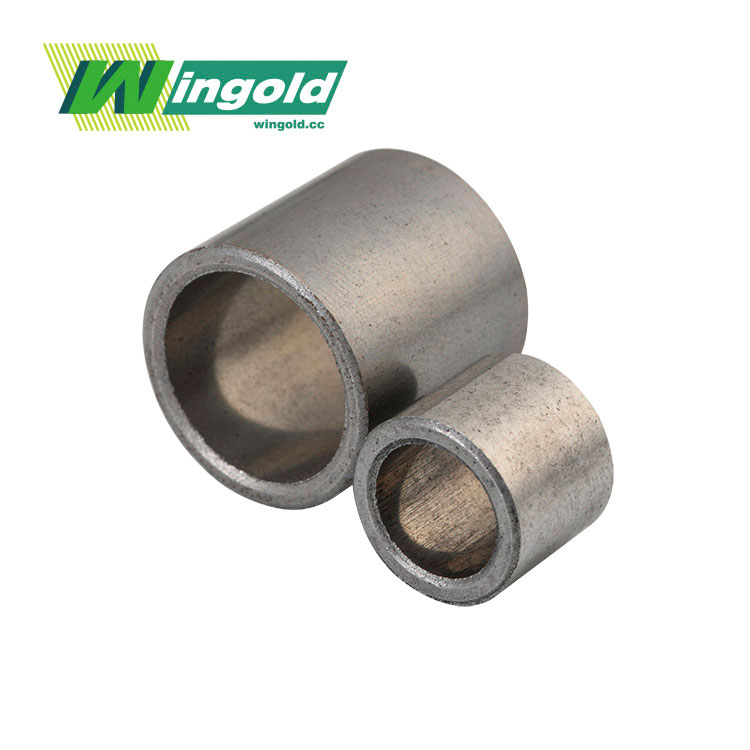

Тут дилемма. С одной стороны, для установки в ответственный узел требуется высокая точность изготовления, 6-7 квалитет, чистота поверхности. С другой — сам материал, бронза с графитом, более вязкий и ?мягкий? по сравнению со сталью. При запрессовке возможна небольшая деформация. Поэтому хорошая практика — финишная обработка (развёртывание, хонингование) уже после установки втулки в корпус, если это позволяет конструкция.

Часто заказчики требуют зеркальную поверхность. Но для самосмазывающейся втулки это не всегда хорошо. Микрошероховатость помогает удерживать смазочную плёнку. Идеально гладкая поверхность может привести к её разрыву. Оптимальной часто является Ra 0.8-1.2, а не 0.2, как иногда хотят. Об этом редко пишут в каталогах, но это видно по результатам стендовых испытаний на трение.

Геометрия — отдельная песня. Конусность, овальность, бочкообразность. Для компенсации перекосов вала иногда сознательно допускают бочкообразную форму на микроны. Это не брак, это инженерный расчёт. На производстве, подобном WINGOLD Bearing, где есть контроль на всех этапах, такие тонкие настройки возможны. Главное — чётко сформулировать условия работы.

Казалось бы, вот она, готовая втулка. Но большая часть проблем начинается здесь. Первое и главное ?нельзя? — ударять по ней напрямую при запрессовке. Мягкая бронза деформируется, графитовые карманы могут завальцеваться. Нужен оправка, которая давит строго по торцу. Второе — чистка. Перед установкой узел нужно промывать, но не ацетоном или агрессивными растворителями, которые могут вымыть графит из поверхностного слоя. Лучше использовать специальные обезжириватели.

Очень часто забывают про смазку при монтаже. Да, втулка самосмазывающаяся, но на этапе первых оборотов, пока графит не начал работать, ей нужна стартовая смазка. Хотя бы обычный Литол-24. Иначе — риск прихватывания в момент пуска. Был случай на конвейерной линии, где монтажники этим пренебрегли. Результат — задир и простой на сутки для замены.

И последнее — контроль зазора после запрессовки. В стальном или чугунном корпусе втулка немного ?садится?. Зазор может уменьшиться на 10-15 микрон. Если изначально он был на минимальном допуске, может возникнуть заклинивание. Поэтому в ответственных случаях я всегда советую делать припуск на этот посадку или контролировать внутренний диаметр после монтажа.

Настоящая ценность OEM-поставки раскрывается, когда производитель, такой как JIASHAN WINGOLD BEARING CO.,LTD (о чём говорит их опыт импортно-экспортных операций), не просто принимает заказ, а вовлекается в процесс. Присылает ли они образцы для испытаний? Готовы ли они адаптировать состав бронзы под специфическую среду (например, морскую воду или пары кислот)? Как быстро могут изготовить прототип для стендовых тестов?

Из моего опыта, долгосрочные контракты рождаются именно после совместного решения сложной задачи. Например, для производителя виброплит потребовалась втулка, работающая в условиях постоянной ударной нагрузки и пыли. Стандартное решение не подходило — графит выбивался. Вместе с технологами разработали вариант с лабиринтными канавками и уменьшенной пористостью в наружном слое. Узел заработал. Теперь это — стандарт для всей линейки оборудования того заказчика.

Именно поэтому при выборе поставщика для OEM бронзовых самосмазывающихся втулок я смотрю не только на станки в цеху, но и на готовность инженеров к диалогу, на архив выполненных нестандартных проектов, на логистику. Ведь срыв поставки одной, казалось бы, простой втулки, может остановить целый конвейер на заводе-сборщике. Это уже не просто продукт, это элемент ответственности.