-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

Вот это сочетание — ?OEM бронзовая втулка самосмазывающаяся экспортеры? — в поиске, оно ведь часто сбивает с толку. Многие думают, что это просто запрос на деталь, а на деле клиент ищет не столько конкретное изделие, сколько надёжного партнёра, который разбирается в тонкостях: от специфики сплава до логистики под проект заказчика. Частая ошибка — пытаться выйти на этот рынок с ?каталогом? вместо понимания процесса. Самосмазывающаяся втулка — это не просто кусок бронзы, это расчёт на трение, условия эксплуатации, ресурс. И экспортёры здесь — это те, кто может эту историю не только произвести, но и грамотно ?упаковать? для зарубежного завода.

Когда ко мне обращаются с запросом на OEM, я сразу смотрю, готов ли человек к диалогу на техническом уровне. Потому что если ты просто перепродаёшь стандарт из каталога — это не OEM. OEM — это когда тебе присылают чертёж, часто с допусками в микрон, и говорят: ?Нам нужно 50 тысяч штук в месяц, партиями, под нашу маркировку?. И вот тут начинается самое интересное.

Возьмём ту же самосмазывающуюся бронзу. Можно взять стандартную оловянную бронзу, но если клиент работает в агрессивной среде или с ударными нагрузками, может потребоваться модификация состава — добавить свинец для лучшего скольжения или никель для прочности. Экспортёр, который действительно в теме, не станет молча делать по первому попавшемуся ГОСТу. Он задаст вопросы: температура узла, тип смазки, наличие вибраций. От этого зависит, предложить ли литьё в землю или центробежное, какую структуру графита закладывать в материал для самоcмазывания.

У нас был опыт с одним европейским производителем упаковочного оборудования. Они прислали чертёж втулки, казалось бы, простой. Но в процессе обсуждения выяснилось, что узел работает в режиме частых старт-стопов, почти без обслуживания. Стандартный состав не подошёл бы — ресурс был бы низким. Мы предложили вариант с более пористой структурой для удержания смазки и чуть другим соотношением элементов в сплаве. Сделали пробную партию, отправили на испытания. Клиент вернулся с доработками по геометрии канавок для смазки. Вот это и есть настоящий OEM-процесс — совместная инженерная работа, а не просто покупка-продажа.

Термин ?самосмазывающаяся? — это магическое слово для многих покупателей. Но профессионал знает, что абсолютного самосмазывания не бывает. Речь идёт о материалах, которые либо содержат твёрдые смазочные включения (графит, дисульфид молибдена), либо имеют пористую структуру, пропитанную маслом. И вот здесь первый камень преткновения для экспортёра.

Многие производители, особенно начинающие работать на экспорт, закупают пруток или чушек готовой ?самосмазывающейся? бронзы у металлургов. И часто не проверяют ключевой параметр — равномерность распределения графита по сечению заготовки. Получаем втулку, где с одной стороны графита много, а с другой — почти нет. В работе узел будет изнашиваться неравномерно, появится биение, шум. Для OEM-заказчика, который собирает на конвейере прецизионные станки, это брак всей партии. Причём обнаружится это не сразу, а после сборки и тестов у конечного пользователя. Репутационные потери колоссальные.

Поэтому наше правило — свой входной контроль металла. Берём образцы от каждой плавки у поставщика, делаем микрошлиф, смотрим структуру под микроскопом. Это удорожает процесс, но спасает от скандалов. Был случай, когда для проекта в Юго-Восточную Азии мы отказались от трёх поставщиков заготовок, прежде чем нашли того, кто мог стабильно давать однородный материал. Клиент ценит такую щепетильность, потому что она экономит ему миллионы на возможных рекламациях.

Допустим, с технической частью разобрались, втулка идеальна. Но для OEM-экспортёра это лишь половина пути. Вторая половина — это обеспечение бесперебойных поставок и безупречное документальное сопровождение. Западный или, скажем, корейский завод работает по принципу ?just in time?. У них нет складов на полгода вперёд. Значит, твоя партия в 5000 штук должна прийти точно в указанное окно, допустим, между 5 и 7 числом каждого месяца.

Здесь история не только с морской контейнерной перевозкой. Часто требуются смешанные маршруты: часть — морем для экономии, а срочные дозаказы — авиацией. Нужно чётко просчитывать lead time с учётом производства, таможенного оформления (и экспортного с нашей стороны, и импортного со стороны клиента), страховки. Однажды мы ?сели в лужу? из-за того, что не учли китайские национальные праздники, когда порты простаивают. Отгрузка задержалась на две недели, пришлось экстренно отправлять воздухом за свой счёт, чтобы клиент не остановил конвейер. Убыток с той партии был, но доверие сохранили.

Особая статья — документация. Помимо инвойсов и упаковочных листов, для серьёзного OEM нужны полные паспорта на материал (сертификаты от металлургического комбината с химическим анализом), протоколы контроля размеров (часто с привлечением сторонней лаборатории), декларации соответствия. Всё должно быть на английском, чётко, с печатями. Некоторые клиенты, особенно в Германии, требуют, чтобы на самой детали была лазерная маркировка с номером плавки и датой производства. Это для полной прослеживаемости. Без отлаженных процессов здесь делать нечего.

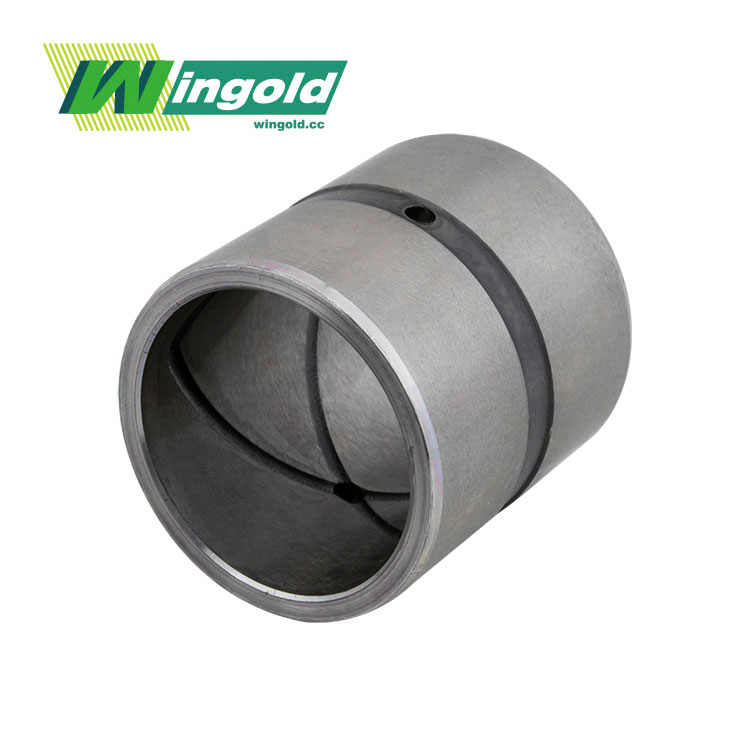

Чтобы говорить не абстрактно, приведу в пример работу с предприятием JIASHAN WINGOLD BEARING CO.,LTD. Их сайт (bearing.com.ru) позиционирует их как производителя подшипников скольжения с правами на импорт-экспорт. Это важно — наличие у завода собственных экспортных лицензий упрощает жизнь партнёру, который выступает как интегратор или агент.

К нам обратился производитель сельхозтехники из Италии. Им требовалась бронзовая самосмазывающаяся втулка для шарниров навесного оборудования. Запрос был сложный: высокие ударные нагрузки, работа в условиях пыли и влаги, необходимость снижения периодичности обслуживания. Мы рассмотрели несколько потенциальных фабрик в Китае и остановились на WINGOLD Bearing. Почему? Потому что они не просто продавали из каталога, а имели своё конструкторское бюро, готовое вникать в задачу.

После первичного обмена чертежами инженеры WINGOLD запросили видео работы узла в полевых условиях. Изучив его, они предложили нестандартное решение: использовать бронзу с более высоким содержанием алюминия и никеля (сплав типа CuAl10Fe3) вместо классической оловянной, а для эффекта самосмазывания применить не графит в объёме материала, а пропитку готовой втулки маслом в вакуумной камере с последующей лазерной герметизацией микропор на поверхности. Это дороже, но ресурс увеличивался в разы.

Процесс занял около четырёх месяцев: три итерации пробных партий, испытания на стенде у итальянцев, корректировка технологии. В итоге продукт был принят. Сейчас идут регулярные поставки. Этот пример показывает, что успешный экспортёр в сегменте OEM — это не просто перекупщик, а технический консультант и менеджер сложных процессов, который умеет выбрать правильного завод-партнёра вроде WINGOLD, способного на гибкость и глубокую проработку.

Сейчас вижу тренд на ужесточение требований не только к качеству, но и к экологичности процесса. Европейские заказчики начинают запрашивать документацию об углеродном следе при производстве втулок. Это новая головная боль для экспортёра: нужно получать данные от завода-изготовителя по энергопотреблению, утилизации стоков гальванических производств (если есть покрытия). Для OEM бронзовая втулка это может стать новым конкурентным преимуществом или, наоборот, барьером.

Ещё один момент — цифровизация. Всё чаще запрашивают не 2D-чертежи в PDF, а 3D-модели детали в STEP или IGES для сразу встройки в цифровой двойник узла клиента. Нужно быть готовым предоставлять и это. Просто так, ?на будущее?, держать в штате инженера, который владеет SolidWorks или КОМПАС-3D, и может быстро конвертировать и проверить геометрию.

Что делать тем, кто хочет зайти в этот бизнес? Не гнаться за объёмом сразу. Найти одну-две ниши (например, втулки для компрессорного оборудования или печатных станков), глубоко в них разобраться, наладить контакт с одним проверенным заводом, как та же JIASHAN WINGOLD BEARING CO.,LTD, и отработать на нём полный цикл по одному сложному клиенту. Получить референс. Эта история про доверие и экспертизу, а не про низкую цену. Цену давят все, а решить нестандартную инженерную задачу — единицы. Вот на этом и стоит строить свой экспорт.