-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

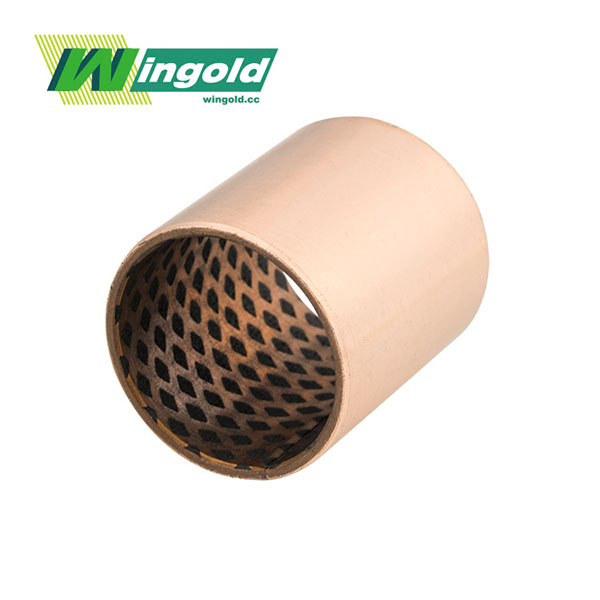

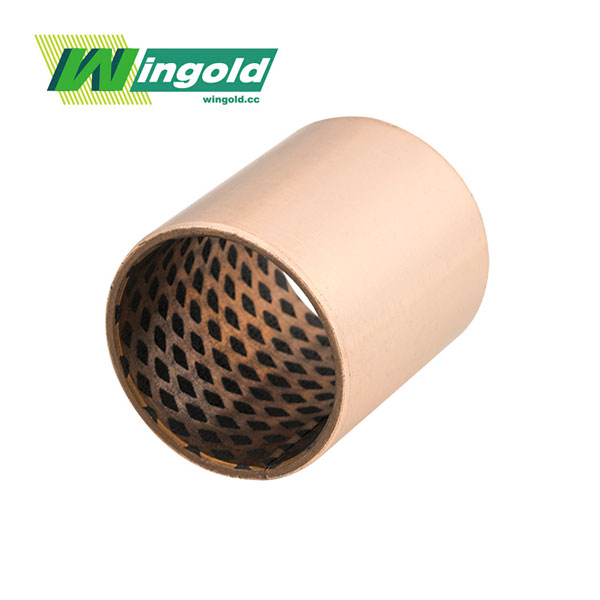

Вот когда видишь запрос типа 'OEM бронзовая втулка 1 id экспортер', сразу понимаешь — человек ищет конкретного производителя или поставщика под заказ. Но здесь часто кроется первый подвох: многие думают, что 'экспортер' — это просто тот, кто отгружает за границу. На деле, если речь про OEM бронзовую втулку, критична не просто возможность отгрузки, а техническая глубина: понимание спецификаций клиента, контроль материала от слитка до готовой детали, и да — этот самый '1 ID'. Часто под ним подразумевают или внутренний код изделия у заказчика, или конкретный тип сплава по стандарту. Сам сталкивался, когда клиент из Германии присылал чертеж с пометкой '1 ID', а по факту это оказался их внутренний индекс для CuSn12 — обычной оловянной бронзы. Но если не вникнуть, можно сделать из неподходящего материала, и вся партия уйдет в брак.

Работая с экспортером бронзовых втулок, особенно по OEM-схеме, ты по сути выбираешь партнера, который будет отвечать за цепочку от производства до таможенного оформления. У нас, например, в WINGOLD Bearing, есть права на импорт-экспорт, но это лишь документ. Реальная ценность — в том, что инженеры сидят в одном здании с цехом. Помню историю с поставкой в Казахстан: заказчик требовал втулки для горнорудного оборудования с ударной нагрузкой. По чертежу — стандартная бронза. Но по опыту знаем, что для таких условий лучше CuAl10Fe3, алюминиевая бронза. Предложили замену, обосновали испытаниями на износ — в итоге работают до сих пор. Если бы просто сделали 'как в чертеже', через полгода была бы рекламация.

А вот с этим '1 ID' бывает еще интереснее. Иногда это просто порядковый номер в спецификации заказчика. Но однажды столкнулся с ситуацией, где 'ID 1' означало не только сплав, но и обязательную термообработку — отпуск после литья для снятия напряжений. Поставщик, который не вникает в такие детали, отгрузит просто литую втулку, и она может дать трещину при монтаже прессовой посадкой. Поэтому сейчас при любом OEM-запросе с таким индексом первым делом уточняем: есть ли у клиента техническое описание к этому ID? Если нет — предлагаем свой стандарт, но с полной раскладкой по химии и механике. Наш сайт, bearing.com.ru, мы специально сделали не просто каталог, а с возможностью запроса технических консультаций — потому что иначе в OEM нет смысла.

И да, про бронзу. Часто заказчики думают, что 'бронзовая втулка' — это нечто универсальное. Но в OEM все иначе: здесь может быть и литье в кокиль, и центробежное литье, и даже спеченная порошковая металлургия для серий. Разница в цене — в разы, в ресурсе — тоже. Мы в JIASHAN WINGOLD BEARING CO.,LTD обычно начинаем с вопроса: 'Для какого узла? Нагрузка радиальная или осевая? Есть ли смазка?' Без этого даже начинать разговор об экспорте рискованно.

Расскажу про один провальный опыт, хотя обычно о таких не пишут. Был заказ из Польши на партию бронзовых втулок с микро-пазами для смазки. Чертеж прислали красивый, все размеры в допусках. Сделали, отгрузили. А через месяц — рекламация: втулки не становятся на вал. Стали разбираться: оказалось, заказчик не указал, что вал после шлифовки хромируется, и диаметр увеличивается на 15-20 микрон. А мы-то сделали по нижнему допуску, чтоб точно в размер. Пришлось компенсировать часть стоимости, плюс переделка. Вывод теперь железный: при любом OEM-запросе задаем вопрос про сопрягаемую деталь и ее покрытие. Казалось бы, мелочь, но она может похоронить всю маржу от контракта.

Еще момент — сертификация. Для экспорта в ЕАЭС часто нужны паспорта качества с указанием стандартов ГОСТ или ТУ. Но если клиент из ЕС, то может потребоваться соответствие директивам, например, по содержанию свинца. В бронзах это актуально: некоторые сплавы содержат свинец для улучшения обрабатываемости. Сейчас мы заранее прописываем в спецификации полный химический состав, чтобы на таможне не было вопросов. Наша компания, WINGOLD Bearing, как производственное предприятие с экспортным опытом, обычно формирует пакет документов сразу под страну назначения — но это при условии, что клиент изначально дает полную информацию.

И про логистику. Бронзовые втулки — товар тяжелый, и при экспорте морем стоимость доставки может составлять значительную часть цены. Однажды чуть не потеряли контракт с клиентом в Турции, потому что рассчитали цену FOB, а он рассчитывал на CIF. Теперь всегда в переговорах на раннем этапе уточняем инкотермс. И еще: упаковка. Кажется, что можно просто в коробки и на паллет. Но при морской перевозке без вакуумной упаковки и ингибиторов коррозии бронза может покрыться патиной. Это не влияет на свойства, но клиент получает 'позеленевшие' детали — психологически неприятно. Пришлось вводить дополнительную фазу — упаковку в масло-бумагу для дальних поставок.

Вернемся к '1 ID'. В моей практике это иногда был код по системе клиента, который привязывался к конкретному поставщику. То есть, по сути, они хотят найти альтернативного производителя под уже утвержденную спецификацию. Здесь задача — не просто повторить геометрию, а выйти на те же механические свойства. Например, если оригинальная втулка делалась методом непрерывного литья, а мы делаем литьем в земляные формы, структура металла будет иной — и износостойкость может отличаться. Приходится подбирать режимы термообработки, иногда даже корректировать химию в пределах допуска стандарта.

Еще один важный аспект — обработка поверхности. Для многих OEM-приложений, особенно в гидравлике или прецизионных механизмах, важна не только твердость, но и шероховатость внутреннего отверстия. Стандартный параметр Ra 1.6 — это одно, но если нужно Ra 0.8, то уже нужна финишная обработка алмазным растачиванием или хонингованием. Это увеличивает стоимость, но для экспортера, который позиционирует себя как специализированного поставщика, такие возможности — must have. У нас на производстве, к примеру, есть участок чистовой обработки именно под такие задачи. И это часто становится решающим аргументом против тех, кто предлагает просто 'бронзовые втулки со склада'.

И про контроль. При OEM-поставках стандартный приёмочный контроль по 1-2 параметрам не подходит. Нужен полный пакет измерений: химия спектрометром, твердость по Бринеллю в нескольких точках, УЗК-контроль на отсутствие раковин. Особенно это критично для крупногабаритных втулок, где дефект литья может проявиться только под нагрузкой. Мы для себя выработали правило: на каждую партию OEM — свой контрольный лист, который потом идет клиенту вместе с продукцией. Это не только гарантия, но и защита от спорных ситуаций. Клиент видит, что имел дело с профессионалами, а не с перекупщиком.

По своему опыту скажу: если компания действительно производит, как наша JIASHAN WINGOLD BEARING CO.,LTD, то на сайте всегда будут фото производства — не стоковые, а реальные: печи, станки, склад заготовок. Посредники же чаще показывают только готовые изделия на белом фоне. Еще один маркер — готовность обсудить технологию. Когда звонишь с вопросом 'а можно ли вместо оловянной бронзы применить свинцовую, если скорость скольжения ниже?', настоящий технолог начнет расспрашивать про конкретные условия, а менеджер-посредник, скорее всего, просто перешлет прайс.

Важный момент — наличие испытательного оборудования. Для бронзовых втулок это хотя бы стенд на износ. Мы, например, для ответственных поставок делаем тестовые образцы и гоняем их на имитаторе работы — данные по износу предоставляем клиенту. Это дорого и долго, но после такого клиент, как правило, становится постоянным. Потому что он понимает: здесь не просто продают металлоизделия, здесь решают его инженерную задачу.

И конечно, документация. Настоящий производитель-экспортер всегда предоставляет не только сертификат соответствия, но и паспорт с конкретными цифрами по партии: химический состав, твердость, результаты неразрушающего контроля. А если это OEM под '1 ID', то в документах будет явная отсылка к этому коду и расшифровка, как он был интерпретирован в производстве. Это прозрачность, которая в итоге экономит время и нервы обеим сторонам.

В конечном счете, этот запрос — история не про поиск товара, а про поиск компетентного партнера. Партнера, который разберется в этом '1 ID', предложит адекватный материал и технологию, возьмет на себя сложности экспортной логистики и таможни, и главное — не сбежит при первой же технической проблеме. Как в нашей компании: мы специализируемся на подшипниках скольжения, и бронзовые втулки — это не побочный продукт, а основной профиль. Поэтому и подход соответствующий.

Если резюмировать мой опыт: успешный экспорт OEM-втулок строится на трех вещах. Первое — техническая глубина: умение читать между строк чертежа и задавать правильные вопросы. Второе — процессный подход: от контроля сырья до упаковки готовой продукции. И третье — честность: если не можем сделать под условия клиента, говорим сразу, а не пытаемся впарить что-то похожее. В долгосрочной перспективе это окупается.

Так что, если вы ищете экспортера бронзовой втулки по OEM, смотрите не на громкие слова в описании, а на готовность погрузиться в детали вашего проекта. Именно это, а не красивые картинки на сайте, в итоге определяет, будет ли поставка успешной. И да, этот самый '1 ID' — хороший тест на профпригодность поставщика. Если с первого сообщения начинают уточнять, что за ним стоит, — это хороший знак.