-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

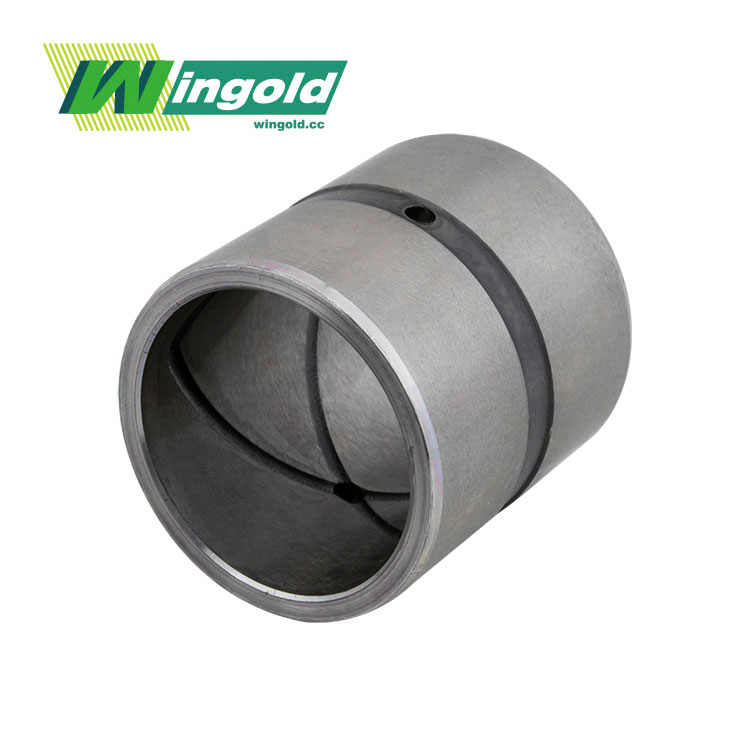

Когда ищешь поставщика на OEM втулка cupb10sn10, многие сразу гуглят по составу сплава, думая, что главное — это соответствие химии. Но на деле, если ты работал с заказами для OEM, знаешь, что химия — это только пропуск на старт. Настоящая головная боль начинается с допусков на размер, состояние поверхности после обработки и, что критично, с однородностью структуры отливки. Много раз видел, как образцы проходят лабораторию, а первая же промышленная партия дает усадку или расслоение в зонах повышенного давления. И вот тут понимаешь, что поставщик — это не просто тот, кто отливает по ГОСТу, а тот, кто контролирует весь цикл — от шихты до финишной механической обработки.

Сплав CuPb10Sn10 — классика для узлов скольжения со средними нагрузками. Цифры в названии как бы намекают на простоту, но здесь кроется первый подводный камень. 10% олова и 10% свинца — это номинально. Реальная работоспособность зависит от того, как эти компоненты распределены в медной матрице. Идеальная структура — мелкодисперсные включения свинца, равномерно 'размазанные' по объему. Если же технология литья или последующей термообработки хромает, свинец может сгруппироваться в крупные сгустки. В эксплуатации они выкрашиваются, образуя задиры на валу. Проверял это на собственной шкуре, когда одна партия от нового поставщика из Азии дала отказ уже через 80 часов работы, хотя сертификат был идеальным.

Второй момент — это твердость. Часто заказчики требуют просто цифру по Бринеллю. Но для втулки важна не только начальная твердость, а способность сохранять структуру под нагрузкой, без наклепа. Иногда лучше чуть более мягкий, но стабильный сплав, чем перекаленный, который потом трескается. Это понимание приходит только после анализа отказов. У нас был случай с компрессорным оборудованием, где мы долго не могли найти причину вибрации — оказалось, втулки от одного из субпоставщиков имели неоднородную твердость по длине, из-за чего износ шел неравномерно.

И третий, чисто практический аспект — обрабатываемость. Казалось бы, это проблема механического цеха, а не закупщика. Но если сплав подобран или отлит с нарушениями, он может 'залипать' на инструмент при расточке, требовать специальных режимов резания. Это ведет к браку на финальной операции и срыву сроков. Поэтому в техзадании для поставщика теперь всегда отдельным пунктом прописываем требования к обрабатываемости и даже иногда просим пробную обработку их же образцов на нашем станке.

Рынок завален предложениями. Набираешь в поиске — тебе выдают десятки сайтов с почти идентичными описаниями. Опыт показывает, что нужно сразу отсекать тех, кто позиционирует себя как 'поставщик всего'. Настоящий специализированный производитель обычно делает ограниченную номенклатуру, но глубоко в ней сидит. Его сайт часто не самый гламурный, но там есть детали: фото цехов, парка станков, своего лабораторного оборудования. Например, когда я наткнулся на сайт JIASHAN WINGOLD BEARING CO.,LTD (https://www.bearing.com.ru), обратил внимание, что они прямо заявляют о специализации на подшипниках скольжения и имеют права на импорт-экспорт. Это уже серьезнее, чем 'продаем метизы и подшипники'.

Ключевой вопрос — наличие собственного литейного и механообрабатывающего производства. Многие 'поставщики' на деле являются лишь упаковщиками, покупая заготовки у третьих лиц. Это убивает контроль качества и гибкость. В переписке с WINGOLD Bearing я специально уточнял про их цикл — они подтвердили полный цикл от плавки до шлифовки. Для OEM-заказчика это критически важно, потому что позволяет вносить корректировки в технологию под конкретный узел, а не просто выбирать из каталога.

Еще один лайфхак — запросить не просто сертификат, а фото или видео конкретного этапа для вашего заказа. Например, процесс контроля структуры микроскопом или упаковки готовых втулок. Настоящий производитель, которому нечего скрывать, обычно идет навстречу. Это дает больше уверенности, чем стопка красивых PDF-файлов.

С ценой на OEM втулка cupb10sn10 все неочевидно. Самая низкая цена за килограмм отливки часто оборачивается дополнительными затратами. Во-первых, геометрия. Если чертеж сложный, с внутренними канавками или ступенчатым отверстием, многие берут доплату за 'сложность литья' или за каждый дополнительный переход механической обработки. Нужно заранее обговаривать цену именно по готовому чертежу, а не за материал.

Сроки. Стандартный ответ '4-6 недель'. Но здесь нужно учитывать логистику. Если производство, как у WINGOLD Bearing, находится в Китае, то к этому сроку нужно прибавить время на таможенное оформление и доставку морем. Для срочных проектов это может быть неприемлемо. Некоторые поставщики держат на складе в России популярные типоразмеры заготовок — это большой плюс. Стоит уточнять этот момент сразу.

И главная скрытая ловушка — минимальная партия. Для OEM-проекта, особенно на стадии прототипирования или мелкосерийного запуска, часто нужны штучные количества. Многие крупные заводы отказываются от заказов меньше тонны. Это тот случай, когда средний по размеру специализированный производитель, ориентированный на экспорт, как раз может быть более гибким. Их политика в отношении поставщика часто позволяет делать пробные партии от 100-200 штук, что для инженерных испытаний уже достаточно.

Первое, что делаю, когда открываю коробку с втулками — это визуальный осмотр состояния поверхности. Не столько на блеск, сколько на отсутствие раковин, рыхлостей по торцам и цвет. Неоднородный цвет часто говорит о нарушениях в термообработке или наличии окислов. Потом — базовые замеры штангенциркулем и микрометром в нескольких точках. Разброс даже в пределах поля допуска, но разный на разных изделиях из одной партии — плохой знак, говорит о нестабильности процесса.

Самое важное — это выборочная проверка твердости и, если есть возможность, структуры. Мы как-то приняли партию, все замеры были в норме, но при установке несколько втулок раскололись при запрессовке. Оказалось, что у них была повышенная хрупкость из-за перегрева при отжиге. С тех пор в договоре с любым поставщиком прописываем право на выборочный углубленный анализ в сторонней лаборатории за их счет в случае претензий.

Не стоит забывать и про упаковку. Качественная антикоррозийная бумага или вакуумная упаковка для медных сплавов — must have. Если втулки приехали просто в картонной коробке, уже есть повод задуматься о подходе поставщика к сохранности продукции. Это мелочь, но она много говорит об общей культуре производства.

В итоге, поиск поставщика для OEM втулка cupb10sn10 — это не про то, чтобы найти самый дешевый вариант. Это про поиск партнера, который понимает физику работы узла трения, способен вести диалог на уровне технологии, а не только коммерции. Такой, как специализированное предприятие WINGOLD Bearing, которое фокусируется именно на подшипниках скольжения и имеет полный цикл. Их экспортный опыт часто означает знакомство с жесткими стандартами иностранных заказчиков, что для российского OEM только плюс.

Критерии выбора сводятся к специализации, открытости производственных процессов, гибкости в работе с малыми партиями и готовности разделить ответственность за качество. Цена становится вторичным фактором, потому что стоимость простоя оборудования из-за бракованной втулки несопоставима с экономией пары долларов на килограмме.

Главный вывод, который можно сделать: не бойтесь задавать глупые, на первый взгляд, вопросы и просить доказательств. Настоящий производитель ценит внимательного и въедливого заказчика, потому что такой подход в итоге страхует от проблем обоих. А успешная поставка — это когда твоя техника работает годами, и ты даже не вспоминаешь, кто делал эти маленькие медные детали внутри.