-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

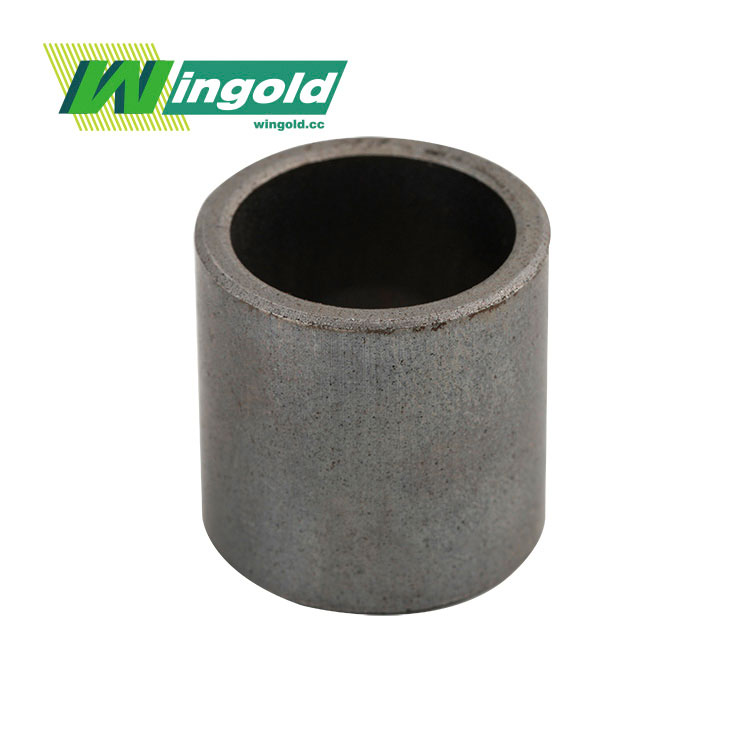

Когда ищешь в сети ?Oem втулка cupb10sn10 производитель?, часто натыкаешься на одно и то же: бесконечные списки поставщиков, сухие технические характеристики и обещания ?лучшего качества?. Но за этими словами редко стоит понимание, что на самом деле нужно в производстве, особенно когда речь идет об OEM-поставках. Многие путают просто наличие сплава CuPb10Sn10 с его реальной пригодностью для конкретных условий работы — а это, знаете ли, огромная разница. Лично сталкивался с ситуациями, когда втулка формально соответствовала составу, но из-за тонкостей в технологии литья или термообработки не выдерживала ударных нагрузок, хотя по документам всё было идеально. Вот об этих подводных камнях и хочется порассуждать.

Сплав CuPb10Sn10 — это не просто 10% олова и 10% свинца в меди. Ключевой момент, который часто упускают из виду — структура эвтектики и распределение мягкой свинцовой фазы. Если оно неравномерное, втулка будет изнашиваться пятнами, что приведет к биению и перегреву. В своё время мы закупили партию у одного поставщика, который делал акцент на низкую цену. Втулки прошли входной контроль по химическому составу, но уже через 200 моточасов на испытательном стенде появилась повышенная вибрация. Разборка показала — свинец сконцентрирован в отдельных включениях, а не образует непрерывную сетку. Это классический пример экономии на технологии литья под давлением.

Ещё один нюанс — чистота исходных материалов. Примеси вроде алюминия или кремния, даже в долях процента, могут серьёзно влиять на антифрикционные свойства. Некоторые производители, особенно мелкие, не всегда проводят полноценный спектральный анализ каждой плавки. В результате одна партия работает отлично, а другая — нет. Поэтому сейчас мы всегда запрашиваем не только сертификат соответствия, но и протоколы испытаний на микроструктуру. Да, это дольше и дороже, но зато избегаешь простоев на линии.

Твёрдость по Бринеллю — тоже параметр, который нельзя брать из таблицы как догму. Для разных применений она должна быть разной. Например, для стационарных валов с хорошей смазкой можно брать втулки с твёрдостью около 60 HB, а для подвижных соединений с переменной нагрузкой лучше смотреть в сторону 70-75 HB. Но повышение твёрдости не должно достигаться за счёт уменьшения доли свинца — это тупиковый путь, ведущий к заеданию.

Работа на условиях OEM — это всегда история про жёсткие допуски и повторяемость. Тут недостаточно просто сделать одну хорошую партию. Нужно, чтобы десятая и сотая партия были идентичны первой. Это требует отлаженного технологического процесса и контроля на каждом этапе. У нас был опыт сотрудничества с заводом, который вроде бы всё делал правильно, но не мог выдержать ±0,01 мм по внутреннему диаметру на всей партии в 5000 штук. Причина оказалась в износе оснастки, которую они вовремя не меняли, пытаясь сэкономить. В итоге нам пришлось сортировать втулки вручную, что свело на нет всю выгоду от низкой цены.

Упаковка и маркировка — казалось бы, мелочь. Но для OEM-клиента это критически важно. Каждая коробка должна иметь чёткую маркировку с номером партии, датой производства и номером плавки. Это позволяет отследить историю, если вдруг возникнут вопросы. Один раз получили паллеты, где на коробках был наклеен штрих-код, но часть кодов отклеилась при транспортировке. Пришлось вскрывать все коробки и сверять по накладным — потеряли два дня. Теперь это обязательный пункт в техническом задании.

Логистика — отдельная головная боль. Особенно когда нужны регулярные поставки небольшими партиями ?точно в срок?. Не каждый производитель готов работать по такой схеме, многие предпочитают отгружать крупные объёмы раз в квартал. Здесь важно найти партнёра, который понимает специфику современного производства. Иногда проще работать с компанией, которая сама имеет опыт экспорта и знает все таможенные и логистические процедуры.

Со временем пришёл к выводу, что надёжнее работать не с перепродавцами, а напрямую с производственными предприятиями. Желательно, чтобы у завода были собственные мощности по литью, механической обработке и полному циклу контроля. Искал именно такого производителя, и в итоге вышел на JIASHAN WINGOLD BEARING CO.,LTD. Их сайт https://www.bearing.com.ru изначально привлёк тем, что там была не просто визитка, а подробная информация о технологических линиях и испытательном оборудовании. WINGOLD Bearing - это производственное предприятие, специализирующееся на выпуске подшипников скольжения, обладающее правами на импорт и экспорт, и его продукция экспортируется как в стране, так и за рубежом. Это важный момент — если компания экспортирует, значит, её продукция уже проходит проверку международными стандартами.

Первым делом запросил образцы их втулок из CuPb10Sn10. Причём не готовые, а заготовки, чтобы посмотреть структуру сплава на срезе. Отправили быстро, с подробным отчётом. Микроструктура была ровной, распределение свинца — равномерным. Потом уже заказали пробную партию для реальных испытаний в узле с высокой ударной нагрузкой. Результат оказался на уровне, а главное — стабильным. Из партии в 100 штук все втулки уложились в заявленные допуски.

Что ещё важно — техническая поддержка. Специалисты WINGOLD готовы были обсуждать не только стандартные размеры, но и возможность изготовления по нашим чертежам, с нашими допусками и даже с дополнительными канавками для смазки. Это показатель гибкости производства. Многие заводы на такое не идут, предлагая только свой каталог.

В процессе обсуждения техзадания с инженерами WINGOLD обратил внимание на несколько моментов, которые они сами поднимали. Например, вопрос о способе литья. Они используют литьё под низким давлением в металлические формы — это даёт более плотную и однородную структуру сплава по сравнению с литьём в песчаные формы. Конечно, стоимость оснастки выше, но зато стабильность параметров отливки тоже на порядок выше.

Ещё один момент — финишная механическая обработка. После расточки внутреннего диаметра они применяют хонингование. Это не просто полировка, а создание определённого рисунка микронеровностей, который удерживает смазку. Глубина и угол этих канавок подбираются в зависимости от вязкости масла, которое будет использоваться в агрегате. Раньше я не придавал этому значения, считая, что чистота поверхности V6 достаточна. Оказалось, что правильно выполненное хонингование может увеличить ресурс на 15-20%.

Контроль твёрдости. Они проверяют её не выборочно, а на каждой партии заготовок до механической обработки. И используют не только метод Бринелля, но и переносной динамический твердомер для проверки в разных точках отливки. Это позволяет отбраковать заготовку с неравномерной твёрдостью ещё на ранней стадии, экономя время на дальнейшей обработке.

Итак, если резюмировать, то поиск производителя для OEM втулок CuPb10Sn10 — это не поиск самой низкой цены. Это поиск технологической дисциплины и понимания физики работы узла трения. Нужно смотреть вглубь: какие методы контроля использует завод, насколько стабилен его процесс, готов ли он к диалогу по нестандартным задачам.

Сейчас, на основе своего опыта, я бы советовал всегда начинать с пробной партии и реальных испытаний в своих условиях. Никакие сертификаты не заменят работу на стенде. И обязательно лично пообщаться с технологами потенциального поставщика. По их ответам на уточняющие вопросы сразу видно, имеют ли они дело с материалом каждый день или просто продают то, что им привезли.

Что касается конкретно JIASHAN WINGOLD BEARING, то они показали себя как серьёзный игрок именно в сегменте качественных подшипников скольжения. Их подход, когда они интересуются конечными условиями применения их втулки, а не просто продают деталь с полки, вызывает уважение. Для OEM-поставок, где важен долгосрочный результат и отсутствие проблем на конвейере, такой партнёр определённо стоит внимания. Но, конечно, это не истина в последней инстанции — всегда нужно проверять и сравнивать. Главное, теперь есть понимание, на что именно смотреть при таком сравнении.