-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

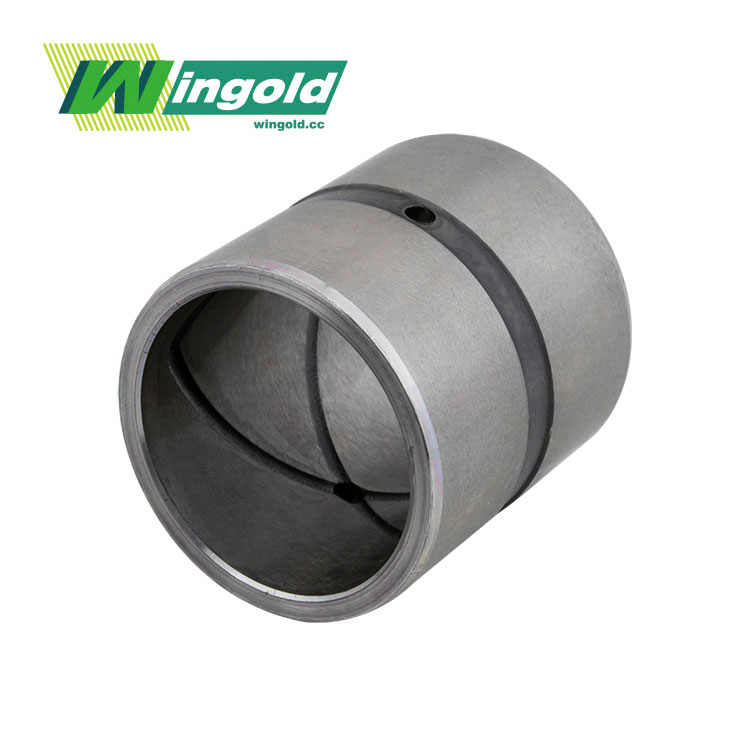

Когда видишь запрос вроде 'Oem материал биметаллической втулки экспортер', сразу понимаешь — человек либо глубоко в теме, либо, наоборот, только нащупывает путь. Частая ошибка — считать, что это просто поиск поставщика готовых изделий. На деле, особенно в экспортных операциях, часто ищут именно материал для самостоятельного производства или глубокой кастомизации. Это не просто сталь и бронза, а конкретные марки, технология наплава, адгезия слоёв, допустимые отклонения по твёрдости. Многие, кстати, путают OEM с ODM, и отсюда первые недопонимания с клиентом.

Говоря о материале для биметаллических втулок, нельзя просто отправить сертификат на сталь 1045 или бронзу CuSn12. В экспорте, особенно в ЕС, запрашивают полную трассировку: от слитка до готового листа для наплава. Был случай, когда партия 'ушла' на доработку из-за несоответствия микроструктуры переходного слоя. Клиенту нужна была не просто прочность, а предсказуемый коэффициент теплового расширения при циклических нагрузках. Вот тут и понимаешь, что биметаллической втулки качество начинается с химии и термообработки заготовки.

Ещё один нюанс — состояние поверхности стальной основы перед наплавлением. Малейшая окалина или следы обезуглероживания — и адгезия упадёт. Мы на своём опыте в WINGOLD Bearing через это прошли. Раньше думали, что визуальный контроль достаточен, пока не столкнулись с партией, где втулки начали расслаиваться при механической обработке у заказчика. Пришлось внедрять контроль шероховатости и химического состава поверхности. Теперь это обязательный пункт в наших производственных регламентах.

Именно поэтому, когда к нам обращаются как к экспортеру, мы сразу уточняем: нужен ли готовый продукт по чертежу или именно полуфабрикат — биметаллическая лента или труба. Для второго случая параметры контроля совсем другие, да и логистика иная. Нельзя просто упаковать это как готовые подшипники.

Экспорт материалов — это всегда история про документацию. Сертификат EN 10204 3.1 — это только начало. Для биметалла часто требуют дополнительные протоколы испытаний на усталостную прочность и износостойкость именно в паре с конкретными материалами (скажем, с определённым типом вала). Один наш клиент из Германии предоставил нам свой регламент испытаний — пришлось адаптировать под него наш лабораторный цикл. Но это того стоило — открыло дорогу для долгосрочного контракта.

Таможенное оформление — отдельная тема. Код ТН ВЭД для заготовок биметаллических втулок может трактоваться по-разному. Мы, как предприятие с правами на импорт и экспорт, набили шишек, пока не выработали чёткую схему с нашими брокерами. Ключевое — правильно описать товар: не 'подшипники', а 'заготовки из стали с наплавленным слоем цветного металла для производства подшипников скольжения'. Это влияет и на пошлины, и на необходимость дополнительных разрешений.

Логистика хрупкая. Биметаллическая лента или отрезки труб боятся точечных ударов. При транспортировке морем однажды получили рекламацию: микротрещины в наплаве из-за вибрации. Пришлось полностью пересматривать упаковку — не просто стрейч-плёнка и уголки, а жёсткие деревянные каркасы с демпфирующими вставками. Сейчас это стандарт для всех наших OEM поставок материалов.

Приведу пример из практики JIASHAN WINGOLD BEARING CO.,LTD. К нам через сайт https://www.bearing.com.ru пришёл запрос от чешской компании. Формально: 'нужен OEM материал для биметаллических втулок'. В ходе диалога выяснилось, что им нужна не просто лента, а предварительно нарезанные заготовки с определённым допуском на кривизну, чтобы минимизировать отходы на их автоматической линии. Стандартный наш полуфабрикат им не подходил.

Мы сделали пробную партию, отгрузили. Ответ: 'Адгезия отличная, но геометрия нестабильна'. Проблема оказалась в резке — наш стандартный метод вызывал локальный перегрев кромки. Инженеры сели с технологами, опробовали три разных метода резки, пока не подобрали вариант с водяным охлаждением и последующей дробеструйной обработкой кромки. Это добавило к стоимости, но сохранило заказчика. Теперь это стало нашей опцией для премиальных OEM контрактов.

Этот случай хорошо показывает разницу между продажей готового изделия и материала под OEM. Тут ты вовлекаешься в процесс клиента, должен понимать его следующую операцию. Иногда приходится даже советовать ему изменить режимы обработки, исходя из особенностей нашей поставки. Это уже уровень партнёрства, а не просто сделка.

Основная сложность в создании качественного материала — стабильность. Можно сделать одну партию-образец идеальной, но держать одинаковые свойства от партии к партии — это искусство. Влияет всё: температура плавления бронзы, скорость подачи присадочной проволоки, даже влажность в цехе (влияет на флюс). Мы ведём статистику по каждому плавильному агрегату, строим графики. Без этого в экспорт нельзя — тебя быстро раскусят.

Контроль — не только выходной. Мы внедрили промежуточный контроль после каждого этапа: стальная основа, пескоструйная обработка, наплавка, остывание, прокатка. Особенно важен этап остывания — если отпустить процесс на самотёк, возникнут внутренние напряжения, которые проявятся позже у клиента. Это дорого, но дешевле, чем возвраты и потеря репутации как надёжного экспортера.

Ещё момент — утилизация. Производство биметалла даёт отходы (обрезь, брак). Их нельзя просто выбросить. Мы нашли местного переработчика, который разделяет сталь и бронзу. Это стало даже небольшим конкурентным преимуществом при переговорах с 'зелёными' европейскими компаниями. Они спрашивают не только о продукте, но и о цикле его производства.

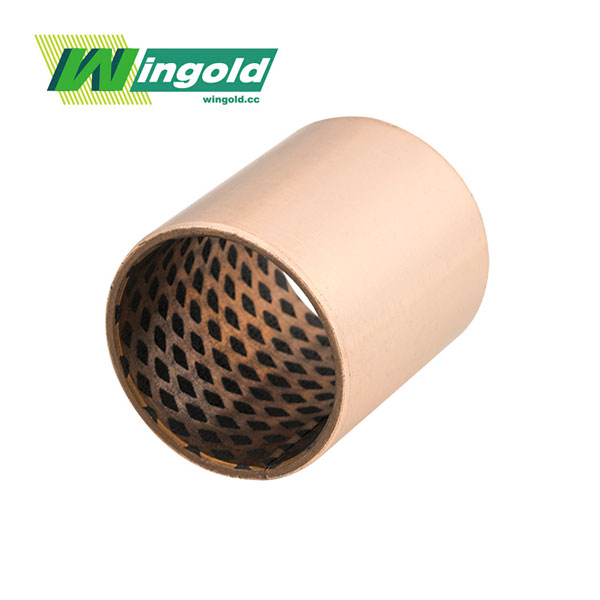

Рынок меняется. Сейчас всё чаще запрашивают материалы с особыми свойствами: например, с графитом или дисульфидом молибдена, диспергированными в бронзовом слое, для самосмазывающихся втулок. Это уже следующий уровень. Мы в WINGOLD Bearing экспериментируем с такими композитами, но понимаем, что для серийного предложения нужны новые мощности. Пока идём по пути малых опытных партий для проверки технологичности.

Цифровизация. Раньше отгрузке сопутствовала папка документов. Теперь мы постепенно переходим на цифровые паспорта изделий (Digital Product Passport), где в QR-коде зашита вся история материала. Для экспорта это тренд, от которого уже не уйти. Это повышает доверие, но требует перестройки внутренних систем учёта.

В итоге, быть экспортером OEM материала — это не просто продавать железо. Это продавать технологию, стабильность и предсказуемость. Клиент покупает не кусок металла, а уверенность в том, что его производственная линия не встанет из-за брака в заготовках. И когда на сайте https://www.bearing.com.ru к нам обращаются с таким запросом, мы понимаем, что имеем дело не с рядовым покупателем, а с технологом, который ценит именно эти параметры. И строим диалог соответственно — с деталями, сомнениями, предложениями по улучшению. Именно так, на мой взгляд, и работает настоящий экспорт в B2B-сегменте.