-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

Когда говорят про OEM материал биметаллической втулки, многие сразу думают о стандартных сталебронзовых лентах — но тут как раз и кроется первый подводный камень. В реальности, подбор материала под конкретный OEM-заказ — это не просто вопрос химического состава по ГОСТу, а целая история с допусками, технологией наплавки и даже с тем, как ведёт себя конкретная партия на конкретном прессе у заказчика. Работая с заводами, понимаешь, что одно дело — декларировать параметры, и совсем другое — обеспечить стабильность в серии, когда речь идёт о тысячах погонных метров.

Часто заказчики, особенно те, кто только переходит с цельнолитых втулок на биметалл, требуют ?самую твёрдую бронзу? — мол, износ будет меньше. Но на практике чрезмерная твёрдость слоя может привести к проблемам с приработкой или даже к отслоению от стальной основы при ударных нагрузках. Ключевой момент — не максимальные цифры по Бринеллю, а сбалансированный набор свойств: достаточная несущая способность, хорошая прирабатываемость и устойчивость к задирам. Именно поэтому для ответственных OEM-поставок мы всегда запрашиваем не только техзадание, но и условия эксплуатации узла — температуру, наличие смазки, характер нагрузки.

Ещё один нюанс — сама стальная основа. Казалось бы, обычная низкоуглеродистая сталь, но её качество, чистота поверхности и однородность напрямую влияют на адгезию. Видел случаи, когда на заводе-изготовителе экономили на подготовке основы, и в результате при термоциклировании в готовой детали появлялись микротрещины по границе сплавления. После такого начинаешь требовать от поставщика материала не только сертификаты на бронзу, но и протоколы ультразвукового контроля стальной ленты.

И конечно, геометрия. Рулонный материал для последующей штамповки втулок должен иметь минимальное отклонение по толщине слоя. Разброс даже в 0,1 мм может привести к тому, что на автоматической линии штамповки заготовки будет клинить или, наоборот, будет люфт. Приходилось сталкиваться, когда партию вроде бы приняли по паспорту, а на производстве начался простой — оказалось, проблема в неравномерной толщине по ширине ленты. Теперь всегда выборочно проверяем не только начало и конец рулона, но и середину.

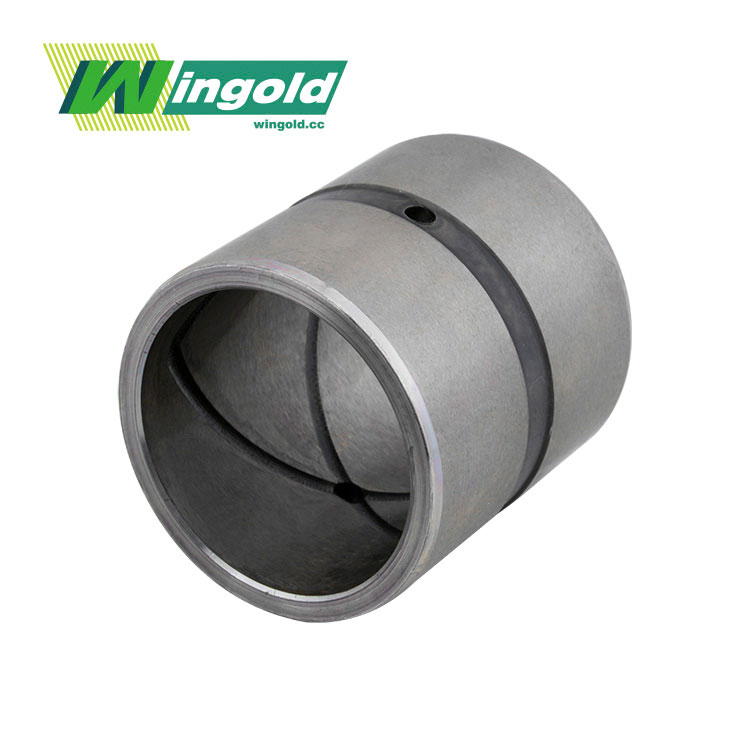

В контексте поиска надёжного поставщика OEM материала, стоит упомянуть компанию JIASHAN WINGOLD BEARING CO.,LTD. Их сайт — https://www.bearing.com.ru — хорошо знаком тем, кто ищет не просто продавца, а производственного партнёра. WINGOLD Bearing — это производственное предприятие, специализирующееся на выпуске подшипников скольжения, обладающее правами на импорт и экспорт, и его продукция экспортируется как в стране, так и за рубежом. Что важно в их случае — они не просто перепродают материал, а сами занимаются производством готовых изделий, а значит, понимают требования к исходному сырью изнутри.

Например, при обсуждении техзадания на биметалл для гидронасосов, их инженеры сразу уточнили про наличие кавитации в системе — вопрос, который многие поставщики материалов упускают. В итоге предложили вариант со свинцовистой бронзой с определённой структурой, которая лучше противостоит ударным микропузырькам. Это как раз тот практический опыт, который ценишь в работе.

С другой стороны, не всё бывает гладко. Был у нас проект с одним российским заводом двигателей, где требовался материал для вкладышей с очень специфическим профилем наплавленного слоя — не прямоугольным, а с утолщением к краям. Несколько поставщиков, включая крупных, отказались, ссылаясь на сложность перенастройки литейно-прокатного стана. WINGOLD Bearing в итоге взялись, но первый опытный рулон пошёл в брак — автоматика не выдержала точности подачи при таком профиле. Решили проблему только после совместного визита наших технологов на их производство и доработки программы. Это к вопросу о том, что даже с хорошим заводом под OEM материал биметаллической втулки нужно быть готовым к итерациям.

Самый критичный этап — это, конечно, процесс наплавки. Центробежное литье, электрошлаковая наплавка, плазменная — у каждого метода свои плюсы и минусы для OEM. Для крупносерийных, относительно простых втулок часто идёт центробежное литье: производительно, дёшево. Но если в техзадании есть требования к минимальной пористости или особой чистоте бронзы, приходится склоняться к электрошлаковому переплаву, хотя это и дороже. Завод должен чётко понимать, какая технология у него в приоритете и какие гарантии по дефектам он может дать.

Контроль — отдельная песня. Приёмка по сертификату — это формальность. Мы всегда настаиваем на выборочных испытаниях от каждой плавки: микроструктура, твёрдость, испытание на отслаивание (тест на адгезию). Один раз пропустили партию, где адгезия была на нижнем пределе допуска — в итоге на сборке у заказчика несколько втулок пошли трещинами при запрессовке. С тех пор для критичных применений закладываем в контракт обязательное предоставление образцов для наших собственных испытаний на срез.

И ещё про логистику. Рулонный биметалл — тяжёлый и чувствительный к деформациям груз. Неправильная намотка или транспортировка может привести к остаточным напряжениям, которые проявятся уже при штамповке на стороне OEM-клиента. Поэтому в спецификациях теперь всегда прописываем не только параметры материала, но и требования к упаковке (деревянная катушка, стретч-плёнка, запрет на горизонтальную укладку) и условия перевозки. Мелочь, но она спасает от неприятных сюрпризов.

Сейчас вижу тренд на запросы по материалам для работы в паре с новыми, облегчёнными сплавами (алюминиевые, магниевые сплавы в корпусах) или в условиях дефицитной смазки (например, в ?сухих? или графитосодержащих узлах). Это требует от производителей OEM материала разработки новых композиций — не просто оловянные или свинцовые бронзы, а может, с добавками теллура, никеля или нанесением специальных покрытий. Заводы, которые имеют собственную ОКР, здесь выигрывают.

Другое направление — экология. В Европе ужесточаются требования по содержанию свинца и кадмия. Это толкает к поиску альтернатив — например, бронз на основе олова и цинка или даже железографитовых композитов. Но тут возникает дилемма: безсвинцовые материалы часто имеют худшие антифрикционные свойства или более высокую стоимость. Для OEM это значит пересмотр конструкторских допусков и, возможно, увеличение размеров узла. Задача поставщика — честно говорить о компромиссах, а не продавать ?чудо-материал?.

В целом, рынок OEM-поставок биметалла становится более сегментированным. Уже нет универсального решения. Крупные заводы, которые хотят удержаться на плаву, вынуждены предлагать не просто каталог, а инжиниринговую поддержку — помощь в подборе, расчёты, пробные партии. Как раз те услуги, которые предлагает, судя по их подходу, JIASHAN WINGOLD BEARING CO.,LTD. Их опыт экспорта говорит о том, что они адаптировались к разным стандартам и требованиям, что критически важно для серьёзного OEM-сотрудничества.

Итак, если резюмировать наболевшее. Выбор завода-поставщика для OEM материал биметаллической втулки — это не поиск по минимальной цене за килограмм. Это поиск технологического партнёра, который понимает всю цепочку: от химии сплава до прессовой оснастки на вашем производстве. Нужно смотреть на его собственные производственные мощности, глубину контроля, готовность делать пробные партии и оперативно реагировать на проблемы.

Всегда закладывайте время и бюджет на доводку материала под ваш конкретный узел. Даже самый хороший заводской стандарт может потребовать корректировки. Те самые ?неудачные? первые партии — часто неизбежный этап, который в долгосрочной перспективе окупается стабильностью крупносерийных поставок.

И последнее: не пренебрегайте личным контактом и визитами. Увидеть своими глазами, как идёт плавка, как настроены станки, как организован склад — это даёт гораздо больше уверенности, чем стопка сертификатов. Сотрудничество, например, с такими предприятиями, как WINGOLD Bearing, подтверждает: когда поставщик сам является производителем конечных антифрикционных изделий, диалог выстраивается на одном профессиональном языке, а это половина успеха в сложном мире OEM-поставок.