-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

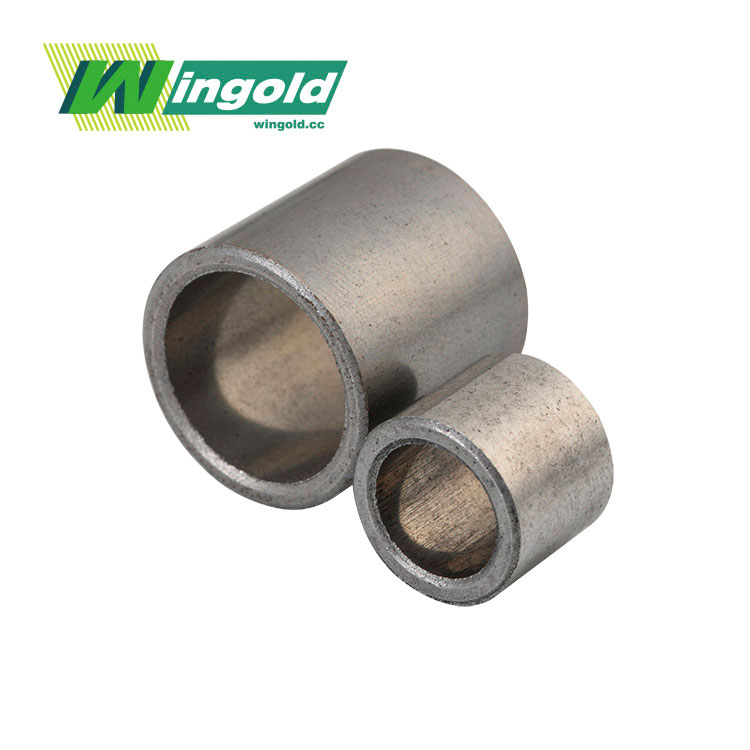

Когда слышишь ?OEM подшипники из литой бронзы?, многие сразу думают о стандартных втулках или вкладышах. Но тут есть нюанс, который в спецификациях часто не прописывают, а на деле он решает всё — это не просто материал ?бронза?, а конкретная структура литья и распределение мягкой фазы. Часто заказчики, особенно те, кто только переходит с серийных каталогов на OEM-производство, требуют просто ?бронзу СУ? или ?АМС?, но не учитывают режим литья под конкретную нагрузку. В итоге — ресурс в разы ниже ожидаемого.

В OEM-поставках под ?литой бронзой? обычно подразумевается не прокат, а отливка заготовки под конкретный узел. Это принципиально. Например, для тяжелонагруженных опор прокатного оборудования мы используем не центробежное литьё, а литьё в кокиль с контролируемым направленным затвердеванием. Почему? Чтобы избежать расслоения и раковин в зоне максимальных касательных напряжений. На сайте JIASHAN WINGOLD BEARING CO.,LTD (bearing.com.ru) в разделе OEM-продукции это отражено, но без погружения в практику можно не уловить суть. Их профиль — подшипники скольжения с полным циклом от литья до механической обработки, что для OEM критически важно.

Частая ошибка — экономия на массе прибыли. Для литой бронзовой втулки, работающей в условиях ударных нагрузок, нельзя просто взять пруток и выточить. Микроструктура будет неоднородной, и усталостное разрушение начнётся с центра. В одном из проектов для дробильного комплекса пришлось переделывать партию именно из-за этого: заказчик сэкономил, купив ?аналоги? из проката, а через 400 моточасов появились трещины. Пришлось объяснять, что OEM подшипники из литой бронзы — это, по сути, проектирование материала под деталь.

Ещё момент — припуски на обработку. В литой заготовке они должны быть распределены не равномерно, а с учётом усадки материала и будущих рабочих зон. Если технолог не учтёт усадку в углах или местах перехода толщин, после чистовой обработки можно получить нерасчётные зазоры. Это не теория, а практика, с которой сталкиваешься, когда начинаешь работать с такими предприятиями, как WINGOLD Bearing, где контроль идёт от шихты до упаковки.

Твёрдость по Бринеллю — её все смотрят. Но для литой бронзы в OEM-исполнении важнее твёрдость по Роквеллу (шкала B) и её разброс по телу заготовки. Разброс более 10 единиц — это риск. Мы как-то получили партию от субпоставщика, где разброс достигал 15 HRB. В статике всё работало, но при переменном нагружении в зонах с меньшей твёрдостью началась пластическая деформация. Пришлось внедрять 100% контроль твёрдости не на образцах, а на каждой второй детали в партии.

Пористость. В идеале её не должно быть видно на УЗ-контроле, но в реальности допускается до 2% в некритичных зонах. Главное — чтобы поры не были сконцентрированы в зоне контакта или у краёв масляных карманов. Один запоминающийся случай: для судового рулевого устройства поры в литой бронзовой втулке сконцентрировались как раз под клиновым пазом. В результате — локальный перегрев и задир. Теперь всегда требуем карту дефектоскопии для ответственных узлов.

Распределение свинца или других мягких включений. В бронзах типа СУ или АМС это смазывающая фаза. Если в процессе литья она ?убежала? на периферию или, наоборот, скопилась в сердцевине — работа подшипника будет непредсказуемой. В условиях сухого или граничного трения это фатально. На производстве, подобном WINGOLD Bearing, где есть полный контроль над процессом, такие параметры отслеживаются через регулировку температуры заливки и скорости охлаждения. В описании компании указано, что они специализируются на выпуске подшипников скольжения и имеют права на импорт-экспорт — это как раз говорит о возможности адаптировать процесс под международные стандарты качества, что для OEM не менее важно, чем сами технические условия.

Когда только начинаешь заказывать OEM-детали, кажется, что достаточно передать чертёж. На деле же нужна техническая консультация на этапе проектирования. Например, для бронзовой втулки большого диаметра (скажем, от 500 мм) важно предусмотреть не только посадочные размеры, но и способ крепления в корпусе. Литая бронза — материал не самый жёсткий, и если предусмотреть только посадку с натягом, при монтаже может произойти смятие или даже растрескивание. Мы однажды чуть не сорвали сроки из-за того, что в чертеже не указали способ нагрева корпуса перед запрессовкой. Производитель, конечно, мог бы уточнить, но в потоковом OEM-производстве такое не всегда происходит автоматически.

Логистика и упаковка. Казалось бы, мелочь. Но литые бронзовые подшипники, особенно с тонкими стенками или фланцами, крайне чувствительны к ударам при транспортировке. Стандартная упаковка в стружку не всегда спасает. При работе с bearing.com.ru обратил внимание, что они для экспортных поставок используют индивидуальные кассеты из пенополиуретана, повторяющие контур детали. Это не просто ?упаковка?, это часть гарантии сохранения геометрии. Для OEM-поставщика такие детали — показатель отношения к продукту.

Сроки изготовления. Литьё — процесс, который нельзя сильно ускорить без потери качества. Особенно если речь идёт о сложных сплавах с добавлением никеля или марганца. Типичная ошибка — планировать сроки, как для механической обработки готового проката. Надо закладывать время на подготовку оснастки, пробные отливки, термообработку (если требуется) и естественное старение для снятия внутренних напряжений. Иначе получится, как в той истории с компрессорной установкой: втулки были готовы ?в срок?, но при запуске дали температурное расширение не по расчёту из-за нестабилизированной структуры.

Возьмём горнодобывающее оборудование. Вибрационные грохоты. Там стоят массивные литые бронзовые втулки в узлах качения-скольжения. Режим работы — ударные, абразивные частицы, вибрация. Если взять стандартную бронзу из каталога, даже подходящую по химическому составу, она может не выдержать из-за неоптимальной структуры. Нужна бронза с мелкодисперсной, равномерной структурой, которая достигается именно специальными режимами литья. На своём опыте убедился, что поставщики с полным циклом, как JIASHAN WINGOLD BEARING CO.,LTD, здесь дают стабильный результат, потому что контролируют весь процесс, а не просто перетачивают покупные заготовки.

Другой пример — энергетика, турбинные направляющие подшипники. Требования к усталостной прочности и сопротивлению кавитации запредельные. Тут даже микроскопические раковины недопустимы. Применяется вакуумное литьё или литьё под давлением. Это уже высший пилотаж в OEM-сегменте. Компания WINGOLD Bearing, судя по её экспортной ориентации (продукция экспортируется как в стране, так и за рубежом), вероятно, сталкивалась с подобными запросами, потому что международный рынок требует именно таких решений.

А вот менее очевидный пример — пищевое оборудование. Там нужна бронза без свинца или с его минимальным, строго контролируемым содержанием. И литьё должно быть таким, чтобы не было никаких химических загрязнений от форм. Это отдельная история по подбору материалов для оснастки. В стандартном производстве на это могут не обратить внимания, а для OEM-заказа под конкретный сертификат — это обязательный пункт. Видел, как партию браковали из-за следов связующих из песчаных форм.

Итак, если резюмировать. OEM подшипники из литой бронзы — это не товарная позиция, а процесс, глубоко завязанный на технологию и взаимопонимание между заказчиком и производителем. Ключевое — это контроль структуры материала на всех этапах. Экономия на этапе литья или выборе субпоставщика ?подешевле? почти всегда выходит боком в виде снижения ресурса, незапланированных простоев и, в конечном счёте, репутационных потерь.

Выбор производителя, который обладает не только станками, но и собственной литейной базой и, что важно, опытом в инжиниринге, как у WINGOLD Bearing, — это не просто покупка детали, это инвестиция в надёжность узла. Их статус предприятия с правами на импорт и экспорт косвенно подтверждает, что продукция проходит проверку на соответствие разным, часто более строгим, международным нормам.

В конечном счёте, успех применения таких изделий зависит от деталей: от правильно составленного технического задания, совместной работы над чертежом, понимания реальных условий работы и честного диалога о возможностях и ограничениях технологии литья. И да, иногда стоит заплатить на 15-20% дороже, но получить деталь, которая отработает свой срок без сюрпризов, а не просто ?соответствующую чертежу?. Это и есть суть настоящего OEM-подхода к подшипникам скольжения из литой бронзы.