-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

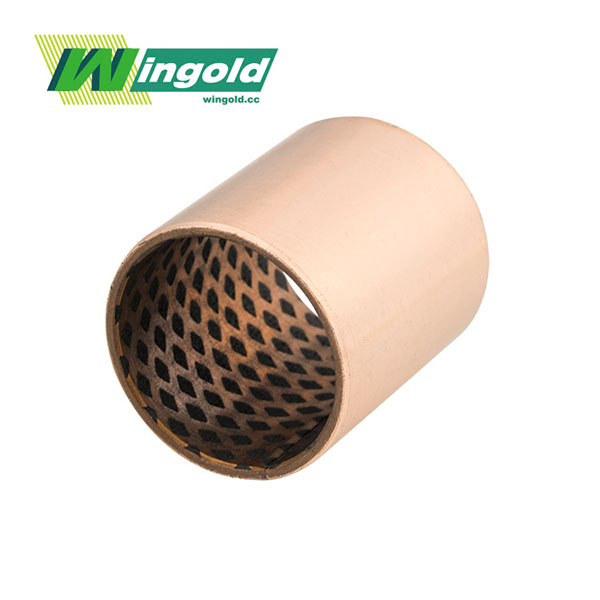

Когда говорят про OEM смазку для бронзовых втулок, многие сразу думают о вязкости или температурном диапазоне. Но на деле, ключевой момент, который часто упускают — это не просто характеристики самой смазки, а то, как она взаимодействует с конкретным сплавом втулки и условиями работы узла. Много раз видел, как закупали дорогую специализированную смазку, а проблемы с заеданием или износом оставались. Потому что не учли, например, наличие в сплаве свинца или олова, которые меняют требования к противозадирным присадкам. Или режим работы — постоянное вращение или колебания с малым углом — это совершенно разные истории для смазочного материала.

Здесь нельзя просто взять каталог и выбрать продукт с подходящими цифрами. OEM смазка бронзовой втулки производитель — это, по сути, партнер по разработке спецификации. Хороший производитель сначала задаст кучу вопросов: какая точность посадки, есть ли осевое движение, какова шероховатость поверхности, присутствуют ли ударные нагрузки. Без этих данных любая рекомендация будет гаданием на кофейной гуще. Сам наступал на эти грабли лет десять назад, когда для тяжелых рольгангов выбрали смазку по стандартному протоколу. В итоге — локальный перегрев и выкрашивание поверхности в зонах максимального давления. Пришлось разбираться уже по факту, привлекать металловедов и химиков от производителя смазки.

Сейчас, когда мы на WINGOLD Bearing готовим OEM поставки втулок, мы сразу поднимаем тему смазки с заказчиком. Часто они хотят использовать свой, уже утвержденный на производстве материал. И наша задача — провести техническую оценку совместимости. Бывало, отказывались от контрактов, потому что их смазка на литиевой основе конфликтовала с нашим бронзовым сплавом БрАЖ9-4, вызывая коррозионное потускнение. Рисковать репутацией из-за чужого технологического решения не готовы. Наш сайт bearing.com.ru — это не просто каталог, мы там выкладываем технические заметки по таким случаям, чтобы клиенты сразу могли сориентироваться.

Идеальный производитель смазки для OEM — тот, у которого есть лаборатория, способная провести трибологические испытания именно на вашей паре трения. Не на стальном шарике, а на образце из вашей бронзы. Это дорого и долго, но это единственный способ избежать сюрпризов. Мы, как производитель подшипников скольжения, иногда сами выступаем инициатором таких совместных испытаний с химическими компаниями, особенно для ответственных применений в энергетике или судовом движителе.

Самая распространенная ошибка — думать, что больше — значит лучше. Залить в узел избыток высокоадгезивной пасты — верный способ закоксовать канавки и нарушить теплоотвод. Смазка должна работать тонким слоем, а не как пробка. Второй момент — игнорирование способа нанесения. Для бронзовой втулки с внутренними канавками или карманами иногда критично, чтобы смазка была тиксотропной — не стекала после нанесения до момента сборки. С этим связан один наш провальный опыт на поставке для сельхозтехники. Втулки поставлялись с заводской консервационной смазкой, а на сборочном конвейере клиента их дополнительно пропитывали жидким маслом, считая, что так лучше. В итоге смесь двух составов дала осадок, который забил смазочные отверстия уже после первых часов работы.

Еще один тонкий момент — совместимость с соседними материалами. Часто узел включает не только бронзу, но и резиновые уплотнения, полимерные втулки или прокладки. Некоторые EP-присадки (extreme pressure) на основе серы или хлора могут агрессивно воздействовать на эластомеры, вызывая их набухание и разрушение. Поэтому в спецификацию нужно закладывать полный перечень материалов в зоне контакта. Мы в своей практике для серийных OEM поставок теперь всегда прикладываем карту совместимости рекомендуемых нами смазок с распространенными типами резин и пластмасс.

Отдельная история — это так называемые 'универсальные' составы. Их любят закупщики для упрощения логистики. Но для бронзы, особенно пористой или с графитовыми включениями, такая универсальность может быть вредна. Например, некоторые универсальные пластичные смазки содержат твердые микросферы для уменьшения трения, которые в мягкой бронзе просто застревают, действуя как абразив. Нужно смотреть состав, а не только торговое название.

Хочу привести пример, который хорошо показывает всю цепочку. К нам обратился производитель гидравлических прессов. Проблема — повышенный износ направляющих бронзовых втулок в ползуне, работающих в режиме медленного колебания под высокой удельной нагрузкой. Их инженеры использовали стандартную кальциевую смазку. Первое, что мы сделали на WINGOLD Bearing — запросили тестовые образцы изношенных деталей и остатки старой смазки. Анализ показал вымывание базового масла и работу фактически на сухом мыле.

Вместе с нашим партнером-производителем смазок мы предложили перейти на комплексное алюминиевое мыло с синтетическим базовым маслом и добавкой дисульфида молибдена. Но не просто предложили, а провели стендовые испытания на имитаторе. Важно было проверить не только износ, но и способность смазки 'залечивать' микродефекты на поверхности при таких квазистатических нагрузках. Испытания заняли около трех недель.

Результат — не только подобран состав, но и отработан протокол повторного смазывания (интервал и объем), который был интегрирован в руководство по эксплуатации пресса. Для клиента это превратилось в готовое технологическое решение, а не просто в смену банки со смазкой. Именно такой подход мы, как предприятие с правами на импорт и экспорт, и продвигаем на внешний рынок — не просто деталь, а инженерный пакет для узла трения.

Казалось бы, какое отношение имеет логистика к техническим свойствам? Самое прямое. OEM поставка подразумевает, что смазка и втулки могут храниться на складе месяцами до сборки. Упаковка смазки должна исключать расслаивание, окисление или попадание влаги. Мы столкнулись с тем, что для одного европейского заказчика поставляли втулки с нанесенным консервационным слоем. А они хранили их в неотапливаемом складе с большими перепадами температуры. Конденсат вызвал водную коррозию бронзы прямо под слоем смазки. Теперь всегда оговариваем условия хранения в контракте.

Другой аспект — это совместимость с процессами клиента. Например, если на его заводе принята автоматическая система централизованной смазки, наш рекомендованный состав должен подходить по параметрам прокачиваемости для их насосов и магистралей. Или если узел проходит мойку перед финальной сборкой — смазка должна быть стойкой к моющим средствам. Эти организационные моменты часто всплывают уже постфактум, создавая авралы и взаимные претензии. Поэтому в анкету для OEM заказа мы теперь включаем и такие пункты.

Тренд на биоразлагаемые смазки и отказ от тяжелых металлов в присадках — это уже не будущее, а настоящее. Для бронзовых втулок, работающих в открытых системах или вблизи пищевых производств, это критично. Но здесь возникает технический конфликт: традиционные эффективные присадки часто содержат те же цинк или медь. Поиск составов, которые будут одновременно безопасны для экологии, совместимы с бронзой и сохранят несущую способность — это вызов для производителей.

Мы отслеживаем эти тенденции, потому что наши подшипники скольжения поставляются и за рубеж, где экологические нормы жестче. Уже есть несколько успешных проектов с смазками на основе сложных эфиров и полимочевинных загустителей. Их начальная стоимость выше, но они позволяют клиенту выйти на новые рынки или избежать штрафов. Это аргумент, который работает.

Еще один момент — развитие аддитивных технологий. Появились бронзовые втулки, изготовленные методом селективного лазерного спекания, с контролируемой пористостью для удержания смазки. Для них нужны составы с особой проникающей способностью и кинематической вязкостью. Старые рецепты здесь не работают. Получается, что развитие одной технологии тянет за собой необходимость адаптации другой. И в этой связке производитель втулок и производитель смазки должны работать в постоянном диалоге, обмениваться не коммерческими предложениями, а инженерными отчетами и результатами испытаний. Только так можно получить по-настоящему надежное OEM решение, а не просто набор деталей и материалов.