-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

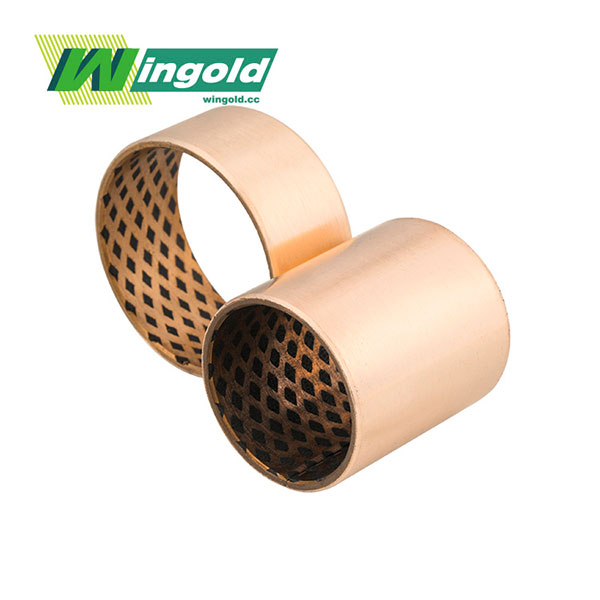

Когда слышишь 'OEM 932 бронзовые втулки', первое, что приходит в голову — это, наверное, стандартная деталь, отливка по шаблону. Но здесь и кроется главный подвох. Многие, особенно те, кто только начинает закупки, думают, что раз это OEM, то всё просто: дал чертёж, получил деталь. На деле же, с бронзой 932 — а это, по сути, оловянная бронза, часто ASTM B505 C93200 — история гораздо тоньше. Не каждый поставщик понимает, что для ответственных узлов важен не только химический состав, но и структура литья, обработка посадочных поверхностей и даже способ центровки. Я не раз сталкивался с ситуацией, когда втулка вроде бы по стандарту, а ресурс в разы меньше ожидаемого. И начинаешь разбираться — а там или пористость высокая, или твёрдость не та, или обработка после литья хромает.

Возьмём тот же OEM 932. Цифра — это не магия. C93200 хороша своей износостойкостью и прирабатываемостью, отлично подходит для узлов с плохой смазкой. Но вот момент: литьё. Если отливать в земляные формы, структура будет одна, если в кокиль — уже другая, плотнее. Для нагруженных валов, скажем, в тяжелом оборудовании, это критично. Мы как-то работали над партией для дробильного узла, и изначально получили изделия с мелкими раковинами у внутренней поверхности. В статике может и прокатит, а при ударной нагрузке — трещина пошла. Пришлось возвращаться к поставщику и детально прописывать технологию литья и контроль качества на каждом этапе. Это был урок: бронзовые втулки — это не товар с полки, а полуфабрикат, который нужно 'доводить' под конкретную задачу.

И здесь как раз важно, кто производитель. Наткнулся в свое время на сайт bearing.com.ru — это JIASHAN WINGOLD BEARING CO.,LTD. В их описании зацепило, что они специализируются именно на подшипниках скольжения и имеют полный цикл от литья до механической обработки. Для меня это всегда плюс — меньше шансов, что тебе привезут отливку, сделанную в одном цеху, а обработанную бог знает где. У них в ассортименте как раз есть позиции под OEM 932. Важен их подход: они не просто продают втулки, а могут адаптировать параметры — допустим, сделать канавки для смазки под конкретный вал или подобрать посадку с учетом теплового расширения. Это уже уровень выше, чем просто 'производим по чертежу'.

Ещё один практический момент — обработка поверхности. Можно сделать идеальную геометрию, но если чистота поверхности внутри не та, подшипник будет греться. Или наоборот, слишком гладкая поверхность не удержит смазку. Часто в техзаданиях на бронзовые втулки продукт этот момент упускают, пишут просто 'Ra 1.6'. Но для пусконаладки, например, иногда лучше немного пригрубую поверхность оставить — быстрее приработается. Об этом редко в каталогах пишут, это уже из опыта общения с технологами на производстве.

История из практики. Как-то заказали партию втулок для ремонта насосного оборудования. Поставщик был новый, цена привлекательная. Пришли бронзовые втулки, вроде бы всё по ГОСТу, упаковано красиво. Но при монтаже слесарь звонит: 'Не садятся'. Начинаем проверять — разброс по наружному диаметру в пределах допуска, но на верхнем пределе. А корпусные детали, которые были в ремонтном комплекте, — на нижнем. В итоге посадка с натягом, которую не предусмотрели. Пришлось в экстренном порядке дорабатывать. Всё упиралось в то, что в заказе не оговорили, под какую именно посадку (скажем, H8/p7 или H9/d9) нужны детали. Теперь всегда уточняю этот момент, особенно с OEM поставками. Казалось бы, мелочь, но она может остановить всю линию.

Именно поэтому сейчас предпочитаю работать с компаниями, которые имеют свои инженерные отделы. Вернёмся к примеру JIASHAN WINGOLD BEARING. Из их описания видно, что они работают на импорт и экспорт. Это косвенный признак того, что они, скорее всего, привыкли к разным стандартам — и к DIN, и к ASTM, и к нашим ГОСТам. Для меня это важно: когда производитель понимает разницу в подходах к допускам и посадкам в разных странах, меньше шансов на ошибку в интерпретации чертежа. Их продукция, как указано, экспортируется, а значит, должна проходить более тщательный контроль. Хотя, конечно, и у таких поставщиков бывают осечки — никто не застрахован.

Отдельная тема — это упаковка и маркировка. Кажется, ерунда? Как бы не так. Получали мы как-то коробку, где все втулки были просто свалены вместе. При транспортировке острые кромки поцарапали рабочие поверхности. После этого всегда прописываю в спецификации: 'Индивидуальная упаковка, защита от механических повреждений'. Для бронзовые втулки продукт, который идёт на ответственный узел, это не прихоть, а необходимость. Хороший поставщик это понимает и без напоминаний.

Часто задача стоит не просто заменить сломанную втулку, а улучшить узел. Вот тут и начинается самое интересное. Скажем, в старом оборудовании стояли стандартные OEM 932 втулки, но режим работы изменился — больше нагрузка, выше температура. Простая замена на аналогичную ничего не даст. Нужно думать о модификации: может, добавить наружное оребрение для лучшего теплоотвода? Или рассмотреть вариант с запрессовкой стальной основой для большей жёсткости? Это уже не просто 'продукт', это инжиниринг.

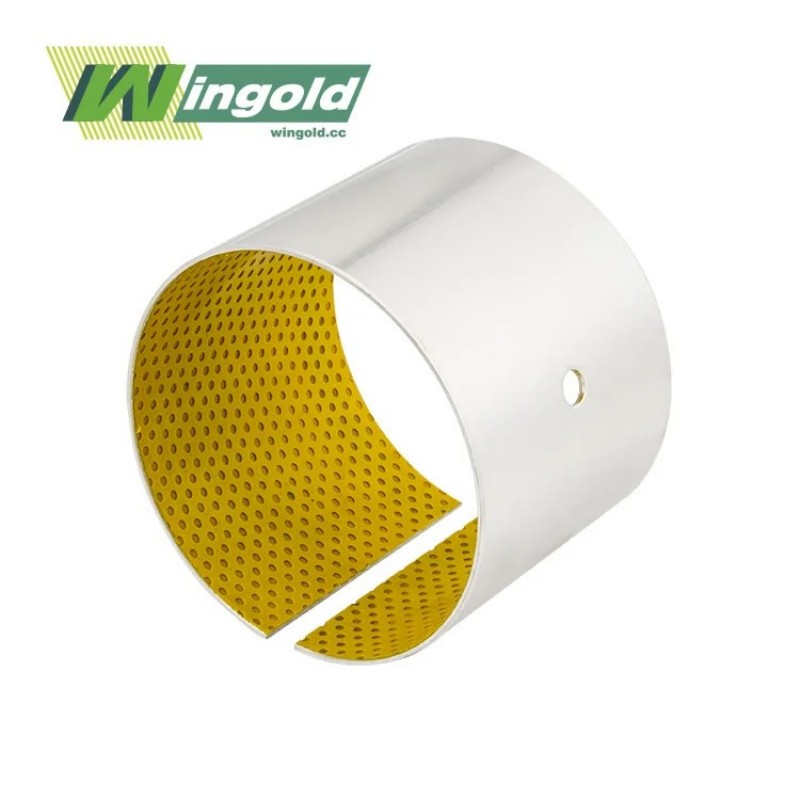

В этом контексте сайт bearing.com.ru компании WINGOLD Bearing выглядит как ресурс специализированного предприятия. То, что они фокусируются на подшипниках скольжения, говорит о возможной глубине экспертизы именно в этой нише. Для меня, как для технолога, важно, что можно обсудить не только размер, но и возможность нанесения смазочных карманов или покрытий. Иногда решение лежит на поверхности: вместо сплошной втулки поставить составную с разрезом, чтобы компенсировать износ регулировкой. Но об этом нужно знать и предлагать.

Провальный опыт тоже был. Пытались как-то использовать бронзовые втулки с твердым покрытием (типа тефлона) в очень запылённой среде. Рассчитывали на антифрикционные свойства. А на деле мелкая абразивная пыль быстро убила это покрытие, и износ только ускорился. Вывод: материал 932 хорош сам по себе, своей структурой, и не всегда его нужно чем-то улучшать. Иногда классическое решение — самое надёжное. Главное — правильно оценить условия работы: нагрузку, скорость, наличие смазки, температуру, возможность попадания абразива.

Цена на OEM 932 бронзовые втулки может плавать в разы. Сначала всегда хочется взять подешевле. Но дешёвая отливка часто означает экономию на шихте (меньше олова, больше свинца или цинка) или на контроле. Визуально отличить сложно, а в работе — сразу. Снижается усталостная прочность, может появиться хрупкость. Поэтому теперь я всегда запрашиваю протоколы химического анализа и испытаний на твёрдость для ответственных партий. Да, это время, но оно окупается отсутствием простоев.

Работа с проверенными производителями, такими как JIASHAN WINGOLD BEARING CO.,LTD, которые заявляют о полном производственном цикле, часто снимает эти риски. Их статус предприятия с правами импорта-экспорта обязывает их соблюдать более строгие процедуры. Конечно, их продукт может быть дороже, чем у безымянного завода из каталога. Но здесь вопрос в общей стоимости владения. Дешёвая втулка, которая выходит из строя через месяц и требует остановки станка на сутки для замены, в итоге обходится в десятки раз дороже.

Итог моего опыта довольно прост. Бронзовые втулки продукт — это не просто кусок металла заданной формы. Это результат понимания технологии литья, механики и условий эксплуатации. Ключевое — диалог с поставщиком. Если он может проконсультировать, задать уточняющие вопросы по применению и предложить варианты — это уже половина успеха. Слепо следовать чертежу, присланному двадцать лет назад, — путь к проблемам. Нужно постоянно пересматривать, адаптировать, исходя из реальной практики. И в этом смысле, специализированные производители, для которых это основной профиль, а не побочный продукт, — всегда более предпочтительные партнёры.