-

Адрес:

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

-

Есть вопросы

-

Отправить письмо

№ 18, Zhuangchi Middle Road, Jiashan County, Jiaxing, Zhejiang

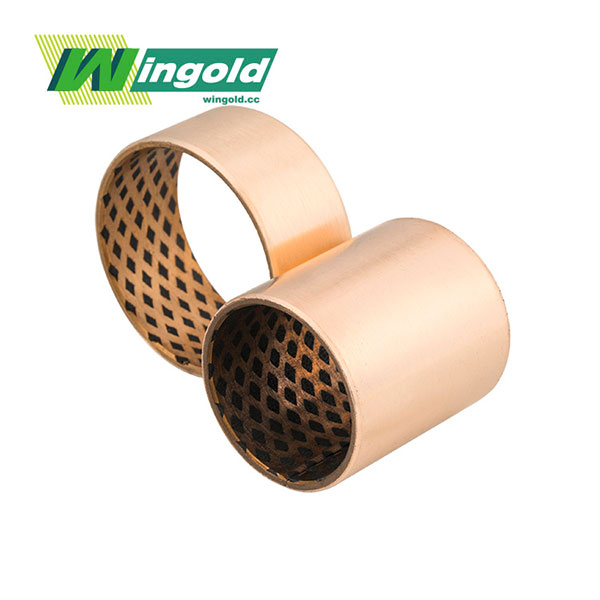

Когда ищешь в сети ?OEM 932 бронзовые втулки производитель?, часто натыкаешься на одно и то же: сайты-визитки с каталогами, но без сути. Все обещают качество, но редко показывают, что стоит за этими словами. Многие думают, что найти поставщика — это просто сравнить цены. На деле, ключевое — это понимание, что скрывается за маркой сплава 932, как он ведет себя на реальном производстве под прессом, и главное — сможет ли производитель не просто отлить болванку, а обеспечить стабильность геометрии партиями. Вот об этом и поговорим, исходя из того, с чем приходилось сталкиваться лично.

Сплав SAE 932 (он же C93200, оловянно-свинцовый бронзовый) — это классика для втулок скольжения. Но в спецификациях OEM-заказов цифры — это только начало. Важна не просто химия, а то, как она достигнута. Видел, как на одном производстве экономили на рафинировании расплава — вроде бы состав по сертификату в норме, но в микроструктуре появлялись нежелательные включения. Они потом выступали очагами износа в узлах, которые должны были работать на граничных нагрузках. Поэтому для меня производитель — это тот, кто готов предоставить не только сертификат, но и данные по микроструктуре контрольных образцов от партии к партии. Это показатель культуры производства.

И здесь часто возникает разрыв. Многие поставщики, особенно те, кто позиционирует себя как ?завод?, на деле работают на привозных полуфабрикатах. Их ?производство? — это механическая обработка покупных прутков или литья. В контексте OEM это критично, потому что ты теряешь контроль над самой важной стадией — металлургией. Настоящий производитель контролирует цикл от шихты до готовой втулки. Только так можно гарантировать стабильность таких свойств, как коэффициент трения и сопротивление заеданию, которые так важны для OEM-сборки.

Вспоминается один проект по сельхозтехнике. Заказчик требовал именно 932 сплав, но с ударной вязкостью выше среднего. Стандартный состав этого не давал. Пришлось вместе с технологами завода-изготовителя уходить в эксперименты по модификации структуры легирующими добавками. Это был не быстрый процесс, несколько итераций испытаний на стенде. Но в итоге получили решение, которое потом стало стандартом для этой линейки машин. Без глубокого погружения производителя в металловедение такой результат был бы невозможен.

Когда речь заходит о поиске производителя для OEM-поставок, первое, на что смотришь — это оборудование и подход к контролю. Видел много цехов, где токарные станки с ЧПУ — последнего поколения, а печи для термообработки — еще советские, без точного контроля атмосферы. Для бронзовых втулок это приговор. Отжиг для снятия напряжений после литья или обработки должен быть контролируемым, иначе появляется риск коробления в готовом узле.

Еще один момент — это измерение. Казалось бы, штангенциркуль и микрометр есть у всех. Но для OEM-деталей, особенно под автоматизированную сборку, нужны статистические данные по размерам. Просишь предоставить отчет Cpk по критичным диаметрам, а в ответ — недоумение или подозрительно идеальные цифры без исходных данных. Настоящий производитель, который уже работал с серьезными заказчиками, понимает эту потребность и имеет систему контроля, а не просто выборочный замер.

Был у меня негативный опыт с одним поставщиком, который на словах все гарантировал. Первая пробная партия втулок прошла отлично. А когда пошел серийный заказ, начались проблемы с посадкой на вал. Оказалось, для пробной партии они делали доводку вручную, а в серии перешли на чистовую обработку одним проходом без должной калибровки инструмента. Станки были одни и те же, а подход — разный. Это урок на всю жизнь: смотри не на то, что могут сделать однажды, а на то, как они обеспечивают повторяемость в потоке.

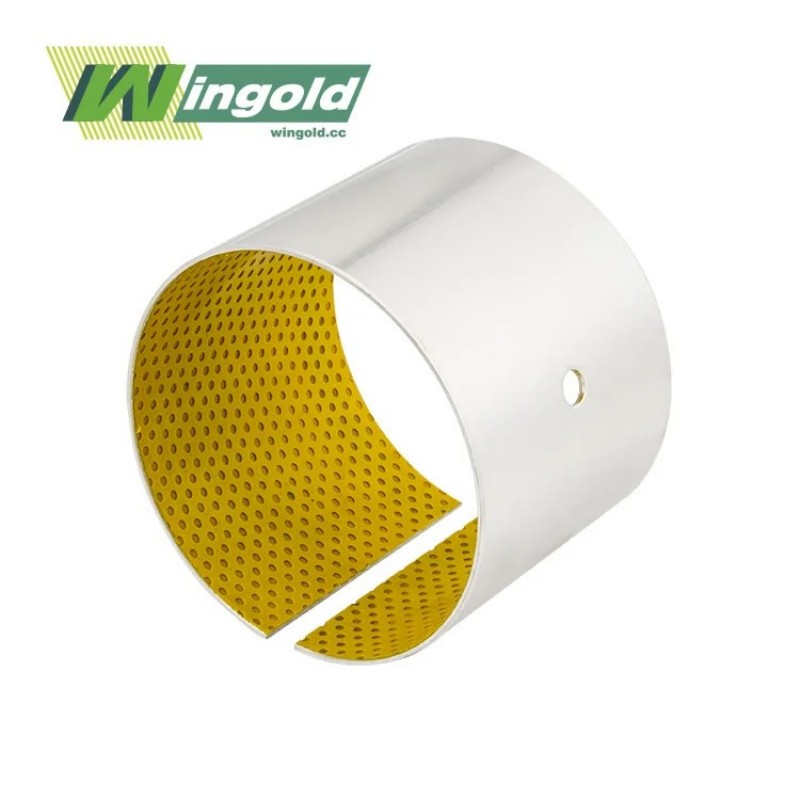

Хороший пример осмысленной работы — это когда производитель выступает не просто как исполнитель чертежа, а как инженерный партнер. Приведу в пример сотрудничество с компанией JIASHAN WINGOLD BEARING CO.,LTD. Их сайт https://www.bearing.com.ru изначально привлек не шаблонностью, а конкретикой по процессам. WINGOLD Bearing — это производственное предприятие, специализирующееся на выпуске подшипников скольжения, обладающее правами на импорт и экспорт, и его продукция экспортируется как в стране, так и за рубежом. Но важно было то, что за этим стоит.

Был у нас запрос на втулки для тяжелого насосного оборудования. Условия — переменные ударные нагрузки, водяная среда с примесями. Сплав 932 был выбран как базовый, но их инженеры сразу задали вопросы по поводу возможного кавитационного износа и предложили рассмотреть вариант с наружным слоем из другого сплава для корпуса, а внутренним рабочим слоем из модифицированной 932-й бронзы. То есть они мыслили не деталью, а узлом трения в среде.

Процесс обсуждения занял время. Они не сразу давали ответы, запрашивали дополнительные данные по режимам работы, прислали свои расчеты по удельному давлению и PV-значениям. В итоге, после испытаний прототипов, которые они изготовили в трех вариантах, остановились на оптимальном. Сейчас эти втулки идут серийно, и по данным мониторинга, их ресурс выше ожидаемого на 15-20%. Это тот случай, когда производитель с глубокой экспертизой в подшипниках скольжения добавляет ценности всему проекту.

Техническая часть — это только полдела. В OEM-поставках критична предсказуемость сроков и гибкость. Работал с производителями, которые делают отличную продукцию, но их цепочка поставок сырья нестабильна. Задержка с медью или оловом на мировом рынке — и все, сдвигаются сроки производства всей твоей партии. Поэтому сейчас для меня важным критерием является наличие у завода долгосрочных контрактов с поставщиками металла или собственных запасов шихтовых материалов.

Еще один практический момент — упаковка. Кажется мелочью? Как бы не так. Получал однажды партию бронзовых втулок, которые были упакованы в обычные полиэтиленовые пакеты без ингибиторов коррозии. За время морской перевозки в контейнере из-за перепадов температуры на поверхности появился легкий налет окислов. Детали-то можно было почистить, но это дополнительные трудозатраты на приемке, срыв графика предмонтажной подготовки. Производитель с экспортным опытом, такой как WINGOLD, этого никогда не допустит — у них упаковка вакуумная или с силикагелем, и каждый паллет маркирован.

И конечно, система планирования. Идеально, когда можно получить доступ к порталу, где виден статус твоего заказа в реальном времени: этап литья, обработки, контроля, отгрузки. Это снимает тонну нервов и позволяет синхронизировать свои процессы сборки. Упомянутая компания как раз внедрила такую систему для ключевых клиентов, что говорит о серьезном подходе именно к OEM-бизнесу, а не к разовым продажам.

Итак, возвращаясь к исходному запросу ?OEM 932 бронзовые втулки производитель?. Сейчас для меня это не просто поиск исполнителя чертежа. Это поиск партнера, который понимает физику работы узла трения, контролирует свою металлургию и обладает культурой производства, ориентированной на повторяемость. Цена за килограмм отливки становится второстепенным фактором, когда считаешь общую стоимость владения, включающую простои из-за брака или несоответствия.

Рынок полон предложений, но настоящих специализированных заводов, которые фокусируются именно на подшипниках скольжения, не так много. Часто это большие меткомбинаты, для которых втулки — побочный продукт, или мелкие цеха, не способные обеспечить полный цикл. Золотая середина — это предприятия, подобные WINGOLD, где масштаб позволяет инвестировать в R&D и контроль, но при этом сохраняется гибкость и клиентоориентированность.

Мой главный совет, выстраданный на практике: никогда не ограничивайся перепиской и каталогами. Если заказ серьезный, обязательно нужно посетить производство. Посмотреть в глаза технологу, постоять у печи, посмотреть, как оператор вносит данные измерений. Именно там, в цеху, видно, является ли компания тем самым надежным производителем бронзовых втулок, который сможет закрыть твой OEM-проект на годы вперед. Все остальное — просто слова на сайте.